Via-in-Pad

Capacidades de fabricação de PCB

A tecnologia Via-in-pad é muito importante para dar suporte ao design moderno de PCB de alta densidade, dada a crescente compactação e complexidade dos dispositivos eletrônicos. A tendência para a miniaturização forçou os fabricantes de chips a desenvolver componentes com espaçamentos mais finos, como BGAs, QFNs e flip chips, todos os quais necessitam de capacidades de roteamento mais avançadas. Para resolver estes problemas sem comprometer a integridade do sinal, os designers de PCB estão combinando estruturas via-in-pad plated over (VIPPO) com abordagens de design tradicionais. Esta integração tem uma boa roteabilidade e permite criar placas de circuito confiáveis e de alto desempenho.

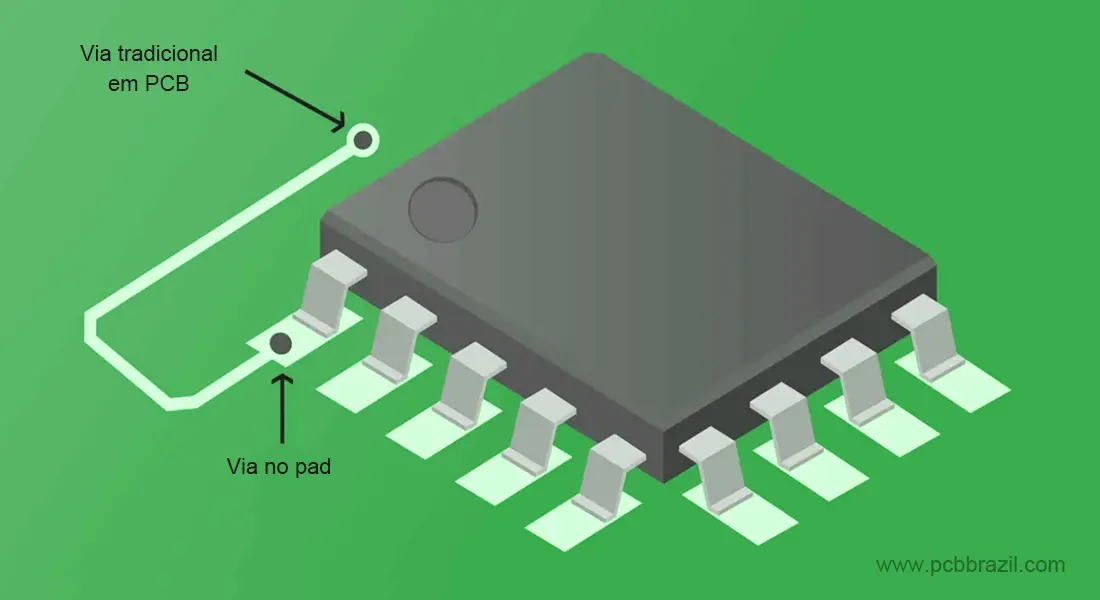

O que é via-in-pad?

Via-in-pad é uma técnica de projeto de PCB em que a via é colocada diretamente na almofada do dispositivo de montagem em superfície (SMD), enquanto as vias tradicionais são normalmente localizadas em uma zona sem componentes. Esse método é normalmente utilizado em projetos de alta densidade para economizar espaço e simplificar o roteamento, uma vez que os caminhos dos sinais são encurtados. Além disso, o desempenho elétrico das placas de circuito também pode ser aprimorado por meio do via-in-pad.

Via-in-Pad vs. Vias tradicionais

A tabela comparativa entre via-in-pad e vias tradicionais em vários aspectos segue abaixo:

| Aspecto | Vias Tradicionais | Via-in-Pad |

|---|---|---|

| Localização | Áreas sem componentes da PCB | Diretamente sobre os pads SMD |

| Método de Conexão | Requer trilhas separadas para conectar os pads | Conexão direta entre o pad e a via |

| Abordagem de Roteamento | Atravessa áreas sem componentes e conecta às trilhas do outro lado | Permite conexões diretas para as camadas internas/inferiores |

| Uso de Espaço | Consome espaço adicional da PCB para posicionamento da via e roteamento das trilhas | Maximiza o espaço eliminando áreas de afastamento da via |

| Requisitos de Fabricação | Tecnologia padrão de furo passante, bem estabelecida | Requer processos especializados de preenchimento e metalização |

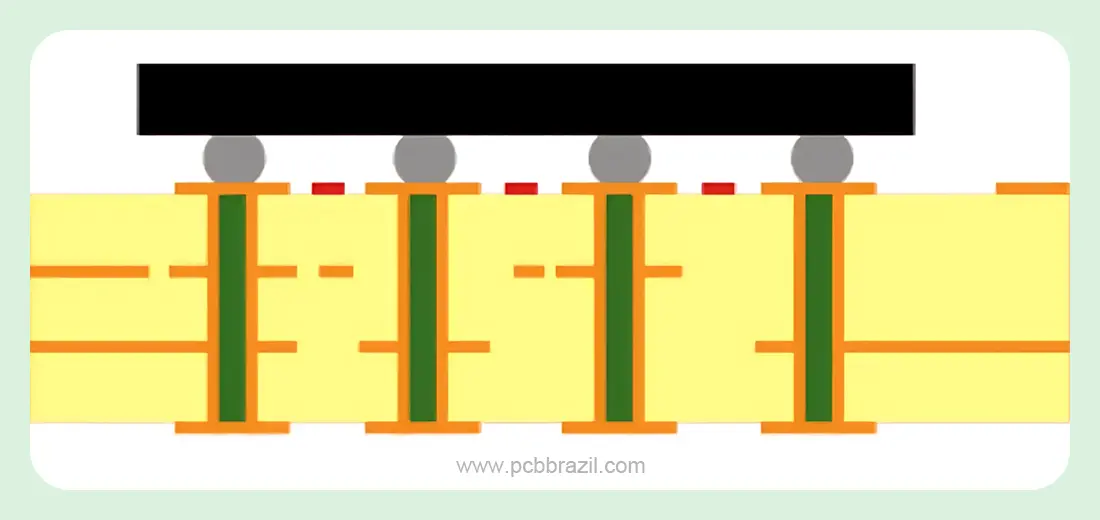

Processo de preenchimento via-in-pad

Epoxi não condutor é normalmente usado para preencher as vias em via-in-pad e, uma vez preenchidas, as vias são tampadas e revestidas. Isso evita que a solda vaze para dentro da via durante o refluxo, o que pode causar juntas de solda não confiáveis ou até mesmo causar curtos-circuitos. Ao preencher totalmente a via, ajuda a evitar vazios, bem como melhorar a uniformidade do revestimento.

Deve-se mencionar que esse processo é diferente do via tenting, no qual a camada de máscara de solda simplesmente cobre a via sem preenchê-la. O tenting pode impedir o fluxo de solda até certo ponto, mas não oferece a mesma confiabilidade estrutural e qualidade de soldagem que as vias preenchidas e tampadas.

Alguns projetos de via-in-pad podem usar material condutor, como cobre, para preencher a via, a fim de fornecer uma conexão elétrica direta entre a via e o pad. Isso não requer roteamento de traço adicional e o tamanho geral da PCB é reduzido, encurtando assim os caminhos do sinal e melhorando a integridade do sinal.

Vantagens e desvantagens do via-in-pad

O via-in-pad tem benefícios significativos em projetos de PCBs de alta densidade e alto desempenho, mas apresenta algumas dificuldades de fabricação. A seguir está uma lista de suas vantagens e desvantagens:

Vantagens

- Maximiza o uso do espaço do PCB: neste método, as vias podem ser colocadas diretamente sob os pads SMD, de modo que o espaço da superfície da placa seja utilizado ao máximo.

- Melhor desempenho térmico: o Via-in-pad ajuda a melhorar a dissipação de calor e a manter as temperaturas dos componentes dentro de uma faixa limitada. Isso é muito importante em PCBs de alta potência.

- Desempenho aprimorado do PCB: cada via incorre em indutância e resistência que diminuem o fluxo de corrente. Essas impedâncias elétricas afetam negativamente a funcionalidade do PCB. Ao usar a tecnologia via in pad, o caminho de fornecimento de energia é reduzido, o que melhora significativamente seu desempenho.

Desvantagens

- Complexidade do processo: O processo de cobertura via-and-pad pode levar a uma superfície irregular que requer operações corretivas adicionais.

- Tempo de fabricação prolongado: Após a perfuração, o via-in-pad teria que ser preenchido com epóxi e, em seguida, revestido; isso aumentaria o tempo total de produção.

- Aumento das despesas de fabricação: As estruturas via-in-pad são complicadas e têm várias etapas de processamento, portanto, relativamente caras de produzir.

Quando usar via-in-pad?

Para tomar decisões ideais de projeto de PCB, você precisa entender quando é necessário usar via-in-pad e quando a abordagem de roteamento simples será aplicada.

Via-in-pad é necessária quando:

- Espaçamento apertado entre pinos: em BGAs cujo espaçamento entre pinos é inferior a 0,35 mm, o espaço entre os pads é muito apertado para acomodar vias e traços usando a técnica padrão de fanout.

- Alta densidade de pinos: Componentes com um grande número de pinos criariam muitos traços de fanout, o que ocupa muito espaço de roteamento. O design via-in-pad economiza espaço de roteamento precioso, pois não há necessidade de usar espaço extra ao redor de cada via.

- Restrições de roteamento de camada: Quando ocorrem restrições de roteamento de camada na mesma camada, o via-in-pad serve como uma forma de conectar-se às camadas de roteamento internas ou à camada inferior, que tem mais espaço de roteamento.

O via-in-pad NÃO é necessário quando:

Para componentes BGA com baixa densidade de pinos e espaçamento entre pinos superior a 0,35 mm, o roteamento fanout padrão é possível com vias entre as almofadas de solda. Não há necessidade de usar via-in-pad.

As especificações do fanout BGA padrão:

- Diâmetro da via: 0,15-0,2 mm

- Largura do traço: 3-4 mil

- A largura dos anéis anulares está entre 0,3 e 0,4 mm.

Esses parâmetros podem ser usados para fazer o roteamento normal sem a necessidade de usar a tecnologia via in pad.

Diretrizes para roteamento via-in-pad

Para minimizar as dificuldades de produção, limitar os custos e manter a confiabilidade a longo prazo, existem certas regras práticas que você deve observar ao empregar via-in-pad em seu projeto de PCB, especialmente em dispositivos de montagem em superfície:

- Coloque, tampe e preencha esses componentes de acordo com as sugestões do fabricante para garantir a compatibilidade e a qualidade consistente da soldagem.

- Quando microvias forem usadas, elas devem ser colocadas em apenas uma camada da PCB, para garantir a integridade estrutural e facilitar a fabricação.

- Nunca deixe o lado sem componentes da via sem máscara de solda, pois isso os exporia ao ambiente.

- Não deixe nenhuma via aberta, a menos que não haja outra opção disponível, pois o cobre exposto pode oxidar, o que torna a PCB menos confiável e reduz sua vida útil.

- Projete o tamanho do pad de acordo com o diâmetro da via e cumpra os requisitos do anel anular IPC Classe 2 ou 3, garantindo a criação adequada da junta de solda e o isolamento elétrico.

- Preencha totalmente e planarize as vias (preenchidas com epóxi ou cobre) para obter uma superfície plana, o que é fundamental para a colocação confiável do BGA.

- Com projetos via-in-pad, às vezes você pode pular o preenchimento de vias sob os componentes, pois o próprio componente pode impedir a absorção da solda.

Entre em Contato

Tem alguma dúvida ou solicitação? Preencha o formulário e retornaremos em breve