Máscara de solda para PCB

Capacidades de fabricação de PCB

A máscara de solda para PCB é o revestimento colorido que você pode ver na maioria das placas de circuito impresso, geralmente verde, mas também disponível em azul, preto e outras cores. Além de ser uma característica estética, essa camada de barreira é fundamental para a funcionalidade, confiabilidade e capacidade de fabricação das PCBs.

O Que É a Máscara de Solda para PCB e Por Que Ela É Fundamental?

A máscara de solda, resistência à solda ou máscara de parada de solda é uma película fina depositada na parte superior e inferior de uma PCB. Embora dê às PCBs uma cor específica, sua função principal é muito mais do que isso: ela protege os traços de cobre contra ameaças ambientais e controla o processo de soldagem.

As principais vantagens que a máscara de solda para PCB oferece são:

- Protege os traços de cobre contra umidade, produtos químicos e eletrólitos, que podem causar oxidação e diminuir a condutividade.

- Protege a placa contra danos físicos, como arranhões, que podem causar curtos-circuitos acidentais.

- O fluxo de solda é controlado no processo de montagem, de modo que a solda seja aplicada apenas nas almofadas designadas para evitar pontes entre os componentes.

- Torna as PCBs mais estéticas, permitindo que sejam produzidas em várias cores para fins de identificação ou branding.

Quatro tipos principais de máscara de solda para PCB

A seleção do tipo de máscara de solda deve se basear apenas nos requisitos da aplicação, custo e precisão. Aqui está o que você deve saber sobre cada uma das opções:

- Máscaras superior e inferior

Essas máscaras identificam aberturas feitas na camada de resistência à solda já aplicada ao PCB. Aplicadas usando métodos de epóxi ou filme, elas produzem aberturas registradas nas quais os pinos dos componentes serão soldados. As máscaras superiores são usadas para cobrir o lado dos componentes da placa, enquanto as máscaras inferiores são usadas para proteger o lado da solda.

- Máscaras de solda líquidas de epóxi

As máscaras de epóxi são a opção mais econômica, usando um polímero que é serigrafado diretamente na PCB. Uma malha tecida é usada nesse processo de impressão para suportar padrões de bloqueio de tinta, permitindo que a tinta seja transferida com precisão para áreas abertas.

- Máscara de solda fotoimaginável líquida (LPSM)

A LPSM é um tipo de máscara de solda que é aplicada com precisão usando um processo de fotolitografia. Ela pode ser serigrafada ou pulverizada na placa e, em seguida, exposta à luz ultravioleta (UV) por meio de uma fotomáscara criada a partir de arquivos Gerber. A exposição aos raios UV faz com que a máscara endureça nas áreas desejadas, enquanto as seções não expostas são removidas, deixando aberturas para almofadas, vias e orifícios. Essa técnica garante o alinhamento adequado e uma definição nítida, tornando-a a escolha ideal para PCBs de alta densidade e passo fino.

- Máscaras de solda fotoimagináveis de filme seco

Nesse tipo de máscara de solda para placa de circuito, uma camada de filme seco é aplicada usando laminação a vácuo, seguida por procedimentos controlados de exposição e revelação. Após o desenvolvimento, as aberturas são identificadas para criar padrões de soldagem precisos para os componentes. A máscara de solda de filme seco é especialmente comum em PCBs de alta densidade, pois impede que a resistência à solda entre nos orifícios, preservando assim a boa integridade do sinal.

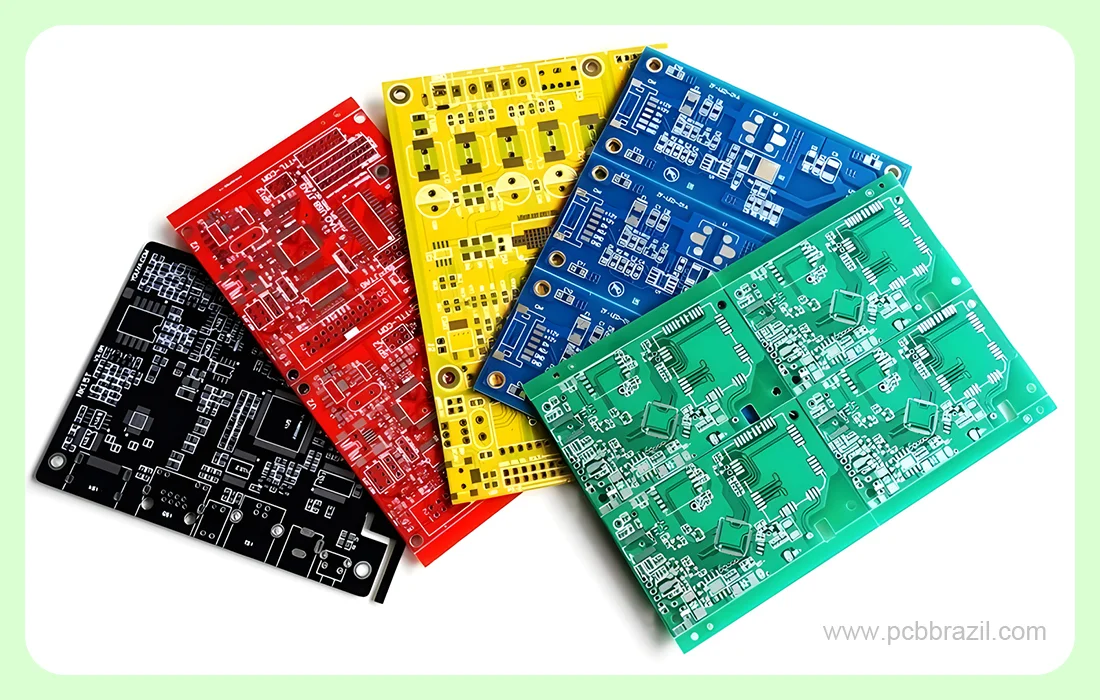

Cores comuns de Máscara de solda para PCB

Embora o padrão da indústria seja o verde, o processo moderno de fabricação de PCB oferece uma variedade de opções de cores para satisfazer necessidades multifuncionais e estéticas. A MOKOPCB oferece sete cores:

Verde: seleção padrão da indústria que oferece contraste superior para inspeção e tem resistência térmica/química superior.

Azul: bom contraste com a serigrafia branca, popular em eletrônicos de consumo de alta tecnologia.

Preto: oferece aparência elegante e profissional, mas pode complicar a inspeção e absorver mais calor.

Vermelho: escolhido por seu apelo estético ou diferenciação do produto com boa visibilidade.

Amarelo: grande brilho e, portanto, facilmente identificável, adequado para protótipos ou usos especiais.

Branco: reflete bem a luz, comumente usado em produtos de iluminação LED.

Roxo: frequentemente selecionado para projetos de branding ou especializados.

Espessura padrão de uma camada de máscara de solda

A espessura da camada de máscara de solda é decidida principalmente pela espessura dos traços de cobre na PCB. As espessuras da máscara de solda LPSM e DPSM em áreas sem componentes variam em diferentes locais. A espessura normal da resistência à solda é maior ou igual a 0,8 mils. A máscara de solda pode ter uma espessura de 0,3 mils ou menos perto das bordas dos traços. Geralmente, você terá aproximadamente 0,5 mil de cobertura de máscara de solda sobre seus traços. A máscara de solda epóxi pode ser pulverizada para obter uma espessura mais consistente em toda a sua PCB.

Como a máscara de solda é aplicada na fabricação de PCB?

Etapa 1: Preparação da placa

A limpeza completa remove sujeira e contaminantes, seguida pela secagem completa da superfície para garantir a adesão adequada.

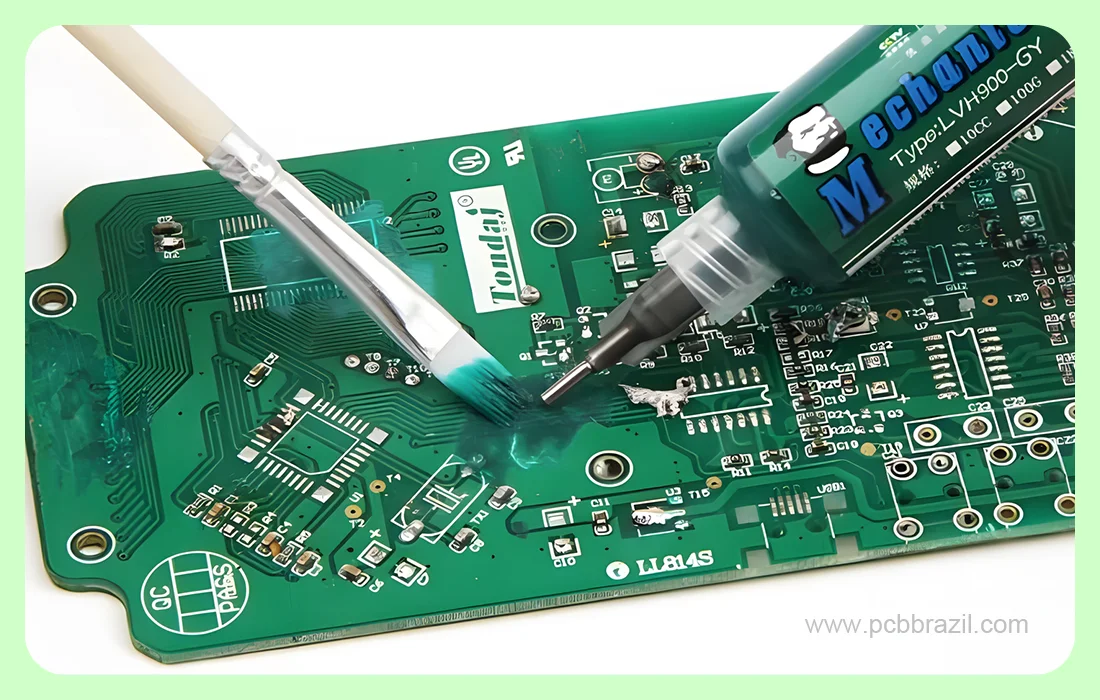

Etapa 2: Revestimento com tinta de máscara de solda

A PCB é colocada em uma máquina de revestimento vertical, onde a tinta da máscara de solda é aplicada. A espessura do revestimento depende de vários fatores, como requisitos de confiabilidade e ambiente operacional. A espessura também pode variar entre as seções da placa — como sobre traços, planos ou o substrato — e varia de acordo com as capacidades de fabricação do fabricante contratado.

Etapa 3: Pré-endurecimento

Nesta fase, a máscara de solda revestida é parcialmente curada para lhe conferir alguma rigidez. Este pré-endurecimento facilita a remoção do excesso de material da máscara de solda na etapa seguinte.

Etapa 4: Imagem e exposição aos raios UV

O padrão da máscara de solda no processo de imagem convencional é plotado a laser em um filme fotográfico. É um filme que está bem alinhado com o painel PCB revestido, que já tem a tinta da máscara de solda revestida e está seco. Após o alinhamento, o painel é exposto à luz ultravioleta (UV). A luz UV transmite através das partes transparentes do filme e cura a tinta subjacente para que ela se solidifique. Por outro lado, a técnica de imagem direta a laser (LDI) não requer o uso de filmes fotográficos. Em vez disso, a tinta da máscara é curada na posição pretendida por um laser UV, simplificando assim o processo e melhorando a precisão.

Etapa 5: Revelação

O PCB é imerso em uma solução reveladora que remove o excesso de resistência à solda, revelando apenas as áreas de cobre pretendidas para processamento posterior.

Etapa 6: Cura final e limpeza

Um processo de cura final endurece totalmente a máscara de solda restante para garantir durabilidade a longo prazo. Depois disso, a placa é limpa para prepará-la para as próximas etapas, como a aplicação do acabamento da superfície.

Camadas de pasta de solda vs. máscara de solda: qual é a diferença?

Camada de pasta de solda: a camada de pasta de solda é um arquivo de projeto utilizado apenas por fabricantes de estêncil para fazer estênceis SMT. Essa camada especifica a colocação da pasta de solda nas almofadas dos componentes ao fazer a montagem de montagem em superfície dos componentes. Ela não participa de nenhuma fabricação real de PCB e não é processada pelos fabricantes de PCB.

Camada de máscara de solda: A camada de máscara de solda é um parâmetro que determinará quais seções da sua PCB ficarão expostas como cobre e quais áreas serão cobertas pela resistência à solda.

Diferença substancial: A camada de pasta de solda é aplicada apenas na fase de montagem; ela é usada como um guia para a confecção de estêncil que ajuda na aplicação da pasta de solda nas almofadas dos componentes durante a fase SMT. Em contrapartida, a camada de máscara de solda é fisicamente parte da própria PCB – ela é aplicada diretamente na placa durante a fabricação da PCB.

Faça parceria com a MOKOPCB para obter um desempenho consistente da máscara de solda

A aplicação profissional da máscara de solda pode ser a chave para a confiabilidade a longo prazo da sua PCB. Oferecemos resultados confiáveis de máscara de solda para PCB em toda a sua produção, utilizando ambientes controlados, sistemas precisos de exposição a UV e processos de teste rigorosos. Quer experimentar a diferença que a fabricação profissional de máscara de solda para PCB pode fazer? Fale hoje mesmo com nossos especialistas técnicos da MOKOPCB.

Entre em Contato

Tem alguma dúvida ou solicitação? Preencha o formulário e retornaremos em breve