Perfuração Traseira de PCB

Capacidades de fabricação de PCB

Os dispositivos eletrônicos estão se tornando mais multifuncionais e os sinais que eles precisam processar são mais complexos; portanto, garantir uma transmissão de sinal confiável está se tornando mais difícil. E a perfuração traseira de PCB é uma solução eficaz que pode ser usada para manter a integridade do sinal, reduzindo a distorção causada por ruído, interferência e stubs de via.

O que é Perfuração Traseira de PCB?

A perfuração traseira de PCB é um processo empregado durante a produção de PCBs multicamadas para remover a parte não utilizada dos orifícios de passagem (conhecidos como stubs de via) das camadas internas. Esses stubs são partes remanescentes de orifícios de passagem revestidos que podem interromper a transmissão do sinal, causando reflexos e prejudicando a integridade do sinal.

Ao perfurar essas partes indesejadas, a perfuração traseira de PCB serve para manter a consistência da impedância e diminuir a distorção do sinal. Essa tecnologia é especialmente útil em projetos de PCB de alta velocidade, onde caminhos de sinal limpos são essenciais.

Exemplo de Perfuração Traseira de PCB

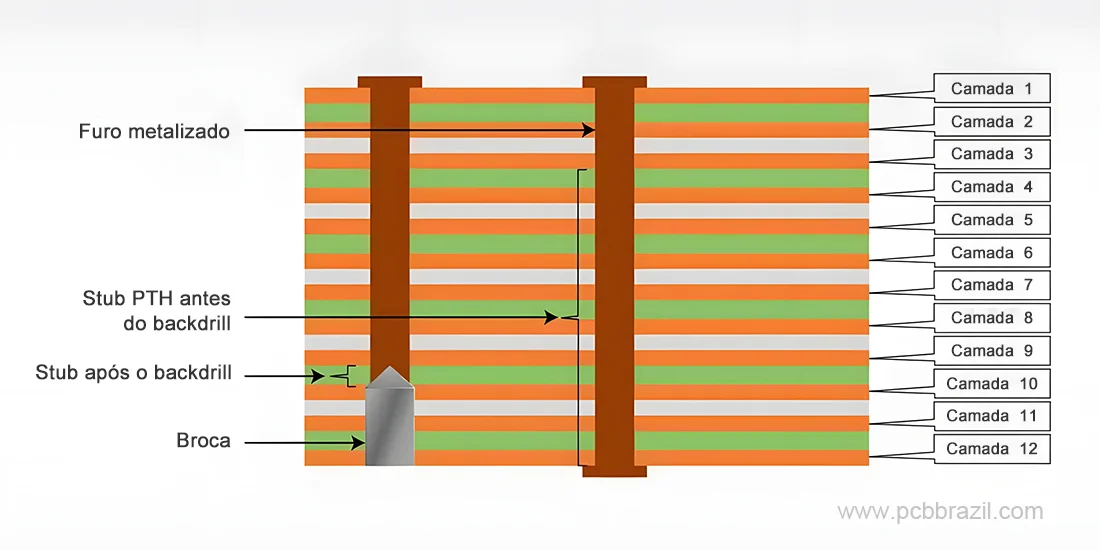

Para entender melhor a tecnologia de perfuração traseira de PCB, vamos usar um PCB de 12 camadas como exemplo. Nesta placa de circuito, um orifício revestido se estende da 1ª à 12ª camada, mas o projeto requer apenas conexão elétrica entre a 1ª e a 9ª camadas. Portanto, as camadas 10 a 12 são as partes não utilizadas que devem ser removidas pela perfuração traseira de PCB. Após a perfuração dessa parte, o desempenho do sinal da placa seria melhorado.

Benefícios da Perfuração Traseira de PCB

A seguir estão alguns dos principais benefícios que a tecnologia de perfuração traseira de PCB oferece:

Minimiza a reflexão e a interferência do sinal: através da remoção de stubs de via (parte dos orifícios de via que não se destinam a transportar sinais), a perfuração traseira de PCB pode eliminar fontes de reflexão de sinal, oscilação e interferência eletromagnética. Isso torna a transmissão do sinal mais limpa, com distorção reduzida.

Melhora a integridade e a confiabilidade do sinal: quando os stubs de via são removidos, a impedância se torna uniforme entre as vias e os traços, limitando a possibilidade de incompatibilidades que podem prejudicar a integridade do sinal. Isso traz um desempenho mais confiável da PCB, especialmente em aplicações de alta velocidade.

Permite desempenho de alta velocidade: a degradação minimizada do sinal permite que as PCBs funcionem em frequências mais altas e com mais precisão, para que possam ser usadas em sistemas mais avançados, como servidores, roteadores e circuitos de RF.

O processo de perfuração traseira

Durante o processo de perfuração traseira de PCB, uma máquina de perfuração CNC é empregada para eliminar os stubs de via do lado reverso das placas de circuito. Geralmente, o orifício criado durante a perfuração traseira é 4 a 6 mils maior do que o original. Normalmente, o procedimento inclui as seguintes etapas:

- Criação da via: A primeira etapa do processo de perfuração traseira é criar um orifício padrão revestido na placa.

- Definição da profundidade da perfuração: Dependendo de quais camadas internas precisam ser conectadas, os engenheiros calculam a profundidade de perfuração necessária.

- Remoção do stub: Um equipamento CNC especial é usado para perfurar a parte não utilizada da via com alta precisão.

- Controle preciso da profundidade: Sistemas avançados garantem que a broca pare na camada certa, sem danificar as conexões elétricas essenciais.

Quando usar a perfuração traseira em PCB

Embora a perfuração traseira ajude a melhorar a integridade do sinal, essa técnica não é adequada para todos os projetos de PCB. Ela só é necessária em determinadas situações, conforme listado abaixo:

Projetos de alta velocidade: a perfuração traseira é necessária no caso de sinais de alta velocidade em PCB. Ela minimiza a reflexão e o zumbido dos caminhos do sinal removendo os stubs da via, melhorando assim a qualidade do sinal.

Projetos de PCB densos: quando o circuito é densamente povoado com componentes e o espaço é limitado, a perfuração traseira pode ser especialmente útil. Ao remover a parte não utilizada de uma via, a perfuração traseira pode liberar espaço adicional para outros componentes.

Atendimento aos requisitos de projeto: em alguns casos, a perfuração traseira é necessária para atender às especificações. Por exemplo, se uma especificação requer impedância controlada e um comprimento mínimo de stub, a perfuração traseira pode ajudar a alcançar ambos.

Fatores que afetam a eficácia da perfuração traseira

Antes de incorporar a perfuração traseira ao seu projeto de PCB, é essencial avaliar vários fatores que afetam seu desempenho:

Material do PCB: A eficácia da perfuração traseira seria afetada pelo material do PCB. Por exemplo, o material FR-4 comumente usado é fácil de perfurar, enquanto outros materiais, como placas de cerâmica ou com núcleo de metal, exigiriam brocas e parâmetros diferentes, pois são mais resistentes.

Tamanho e espaçamento das vias: A eficácia do processo de perfuração traseira também pode ser afetada pelo tamanho e pelo espaçamento das vias. Vias menores precisam de uma perfuração mais precisa, enquanto as maiores podem precisar de brocas maiores ou perfurações múltiplas.

Precisão da profundidade de perfuração: É necessária uma alta precisão da profundidade de perfuração para eliminar completamente os stubs das vias sem danificar as camadas de sinal. Quando a perfuração é muito rasa, ela deixa stubs; quando é muito profunda, danifica as camadas internas. Portanto, uma máquina CNC de alta precisão com compensação do eixo Z e controle de profundidade é essencial para garantir tolerâncias rigorosas – normalmente dentro de +/- 0,05 mm.

Diretrizes importantes de projeto para uma perfuração traseira eficaz

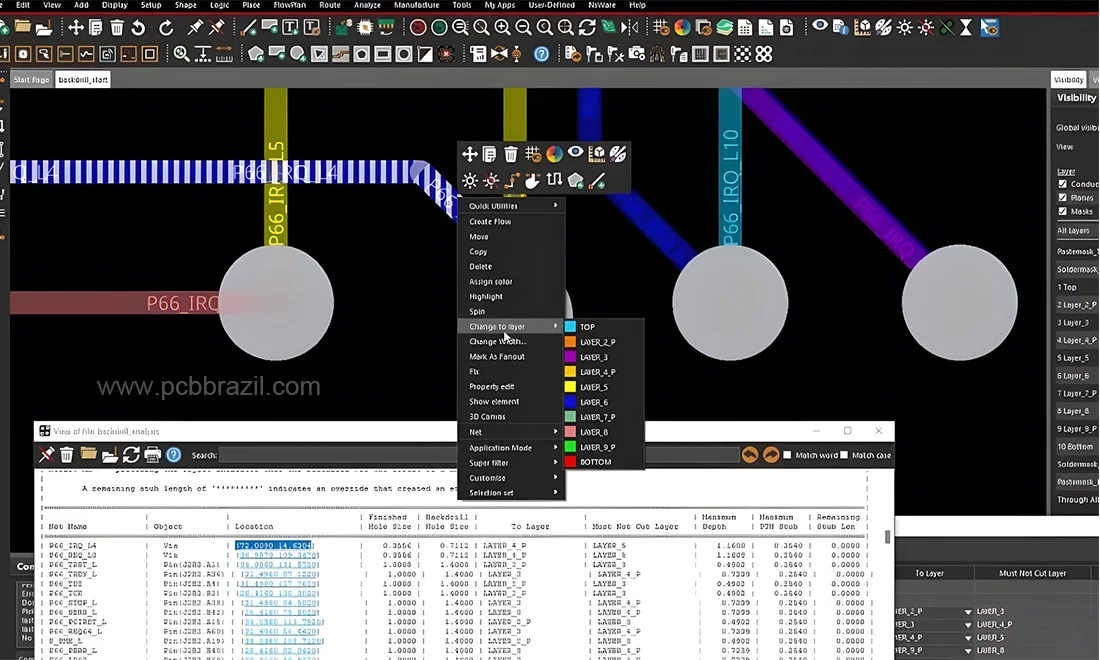

- Use uma tabela de perfuração traseira: as tabelas de perfuração traseira ajudam os projetistas a encontrar a profundidade e o diâmetro corretos da broca a ser usada em cada camada de sinal. Isso pode eliminar erros de perfuração traseira que podem resultar em deterioração e perda de sinal.

- Selecione uma técnica de perfuração traseira apropriada: a perfuração traseira pode ser feita de várias maneiras, incluindo ablação a laser, perfuração mecânica e gravação a plasma. Cada processo tem suas vantagens e limitações, por isso é fundamental escolher aquele que melhor se adapta ao seu projeto.

- Mantenha margens suficientes na placa: durante o processo de perfuração traseira, as vias devem manter uma distância suficiente das bordas da placa para evitar problemas como quebra da broca ou danos potenciais à placa de circuito.

- Use roteamento de impedância controlada: o roteamento de impedância controlada pode ser aplicado para evitar reflexões de sinal e manter a integridade do sinal, o que é especialmente crítico ao usar perfuração traseira em linhas de sinal de alta velocidade.

- Minimize a contagem de vias perfuradas: a perfuração traseira é um processo demorado e caro; portanto, os projetistas devem se esforçar para reduzir o número de vias perfuradas. Isso é possível através da seleção adequada da pilha de camadas e da utilização de vias cegas e enterradas.

Faça parceria com a MOKO PCB para soluções avançadas de perfuração traseira

A perfuração traseira tornou-se uma técnica indispensável na fabricação moderna de PCBs, permitindo que os projetistas alcancem a integridade ideal do sinal em aplicações de alta velocidade.

A MOKOPCB tem vasta experiência na fabricação de PCBs multicamadas e nos especializamos em realizar perfurações traseiras precisas com base nos requisitos do seu projeto. Quer sua aplicação use circuitos digitais de alta velocidade, layouts de componentes densos ou requisitos de desempenho rigorosos, temos a capacidade de fornecer os melhores resultados.

Você está pronto para conversar sobre seu projeto de PCB? Preencha o formulário abaixo para enviar seus requisitos e nossa equipe criará uma solução personalizada para você.

Entre em Contato

Tem alguma dúvida ou solicitação? Preencha o formulário e retornaremos em breve