O processo de montagem envolve a instalação dos componentes necessários na placa de circuito impresso (PCB) vazia. Existem dois métodos comumente utilizados: SMT e THT. Ambos apresentam características distintas, além de prós e contras. Neste blog, examinaremos como SMT e THT diferem entre si e exploraremos os aspectos importantes a serem considerados na tomada de decisão. Depois de ler este blog, você poderá encontrar uma opção adequada para o seu próximo projeto.

SMT e THT: Uma Breve Visão Geral

SMT, ou tecnologia de montagem em superfície, monta os componentes SMD diretamente na superfície da placa de circuito. A tecnologia de montagem em superfície é uma tecnologia eficiente e automatizada que pode resultar em um produto final mais compacto e leve. Ela é muito diferente da tecnologia de montagem tradicional, que é a THT.

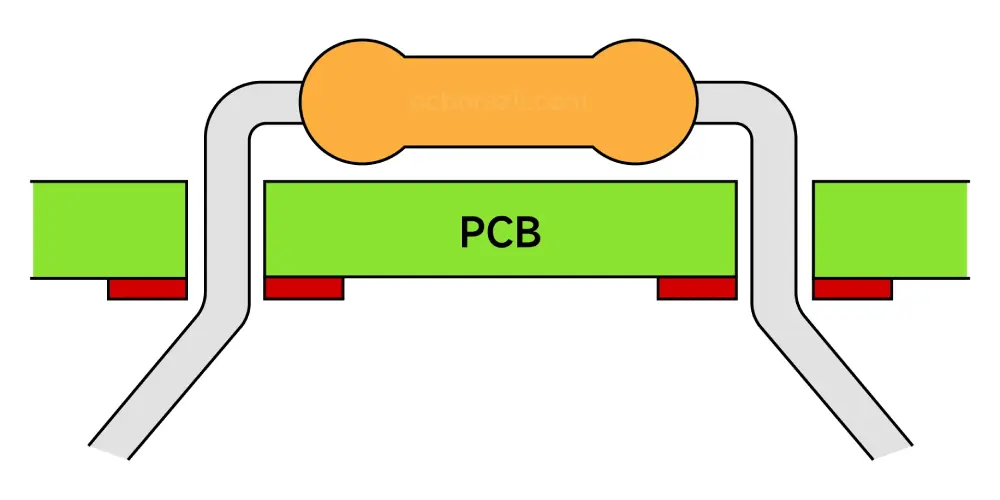

THT refere-se à tecnologia through-hole, que requer a soldagem dos terminais dos componentes no lado oposto após eles serem inseridos nos furos da placa de circuito impresso. Este é um método de montagem que depende muito de trabalho manual. A diferença entre os dois métodos de montagem afetará muitos aspectos, como o design da placa de circuito impresso, os materiais utilizados, os processos de fabricação e os custos de mão de obra.

As 5 principais diferenças entre montagens SMT e THT

Conhecer as diferenças entre SMT e THT é crucial para todos que trabalham no setor eletrônico. A seguir, revelaremos as 5 principais diferenças entre elas para ajudar você a esclarecer qualquer dúvida.

Processo de Montagem

Os processos de montagem de SMT e THT são fundamentalmente diferentes em etapas-chave da produção, desde a colocação dos componentes até as técnicas de soldagem. Aqui estão as diferenças nos principais processos.

Processo principal da tecnologia de montagem em superfície:

Aplicação da pasta de solda – A impressora aplica automaticamente a pasta de solda na placa de circuito impresso (pad) precisamente através do estêncil da placa de circuito impresso (PCB).

Colocação dos componentes – Em seguida, as máquinas de coleta e colocação (pick-and-place) podem posicionar os pequenos componentes SMD em alta velocidade nos locais designados onde a solda foi aplicada.

Soldagem por refluxo – Após todos os componentes serem colocados na placa, a placa é enviada a um forno de refluxo para derreter a solda e formar conexões fortes.

Processo principal da tecnologia through hole:

Inserção de componentes – Componentes THT com terminais longos precisam ser inseridos no furo pré-perfurado na placa. Este procedimento pode ser realizado manualmente ou automaticamente.

Soldagem por onda/Soldagem manual – A placa de circuito impresso passa pela solda derretida em forma de onda, e os terminais e as placas podem formar simultaneamente conexões fortes. Além disso, os componentes podem ser soldados manualmente, um por um.

Características dos Componentes

Os componentes SMT e THT apresentam diferenças significativas. Os componentes SMT são geralmente pequenos e leves, resultando em um design mais compacto. Devido às suas pequenas juntas de solda, os componentes SMD são mais suscetíveis a tensões térmicas e vibrações. Por outro lado, os componentes THT são grandes e pesados, apresentando bom desempenho em ambientes com altas temperaturas e vibrações. Os terminais passam pelos furos, formando fortes ligações mecânicas.

Desempenho e Confiabilidade

O processo de montagem SMT possui um alto grau de automação, proporcionando resultados consistentes e de alta qualidade. A pasta de solda aplicada pela impressora formará uma boa conexão elétrica e mecânica entre os componentes e as pastilhas. No entanto, a confiabilidade dos componentes será afetada pela precisão do posicionamento dos componentes e pela qualidade da aplicação da pasta de solda.

A montagem through-hole é um processo maduro, com menos problemas que afetam a qualidade da soldagem e pode formar uma forte conexão mecânica. No entanto, a indutância e a capacitância parasitas podem aumentar devido ao tamanho dos componentes e aos terminais mais longos. Isso degradará o desempenho em altas frequências.

Diferença na Estrutura de Custos

SMT e THT apresentam estruturas de custos drasticamente diferentes devido ao seu processo de montagem. A SMT deve inicialmente investir alto em máquinas automatizadas, como impressoras, fornos de refluxo e máquinas de coleta e colocação. No entanto, seu processo automatizado economiza muitos custos de mão de obra e melhora a eficiência da fabricação, o que pode ajudar a recuperar os custos de investimento mais rapidamente. Com a tecnologia SMT, as PCBs podem ter componentes montados em ambos os lados, criando designs mais compactos e reduzindo os custos de material.

Para a THT, seu custo de montagem pode ser maior devido ao processo intensivo em mão de obra, como inserção e soldagem manuais. Não é necessário comprar muitos equipamentos automatizados caros para o investimento inicial, e os componentes THT também são mais baratos do que os componentes SMD. Embora a THT ofereça essas vantagens de custo, sua menor densidade de componentes e menor velocidade de montagem a tornam impraticável para eletrônicos de alto volume, onde a SMT domina.

Adequação à Aplicação

A tecnologia de montagem em superfície se destaca em aplicações de alta velocidade e alta densidade, dispositivos leves e compactos, e dispositivos de alta frequência. A linha de montagem SMT é altamente automatizada e rápida, tornando-a perfeita para produção em larga escala.

Enquanto o THT permanece indispensável em aplicações que exigem extrema resiliência térmica e durabilidade mecânica. Em aplicações mecânicas de alto estresse, o PCBA precisa suportar enormes tensões físicas e vibrações. Especialmente em áreas como máquinas industriais, aeroespacial e automotiva, onde a vibração ocorre com frequência, elas dependem de juntas de solda robustas entre terminais e furos.

Um gráfico de comparação simples de SMT e THT

| Aspectos | SMT | THT |

|---|---|---|

| Processo de montagem | Aplicar pasta de solda → Posicionamento do componente → Soldagem por refluxo | Inserção de componentes → Soldagem por onda ou Soldagem manual |

| Conexões de juntas de solda | Juntas de solda mais fracas, não ideais para estresse mecânico | Soldas mais fortes, melhores para aplicações mecanicamente exigentes |

| Densidade dos componentes | Alta densidade de componentes, adequada para projetos compactos | Baixa densidade de componentes, requer mais espaço na placa de circuito |

| Tamanho do componente | Menor | Maior |

| Nível de automação | Altamente automatizado, ideal para produção em massa | Depende mais do trabalho manual e menos da automação |

| Custo de fabricação | Menor custo por unidade, mas requer maior investimento inicial | Maior custo de mão de obra e material |

| Teste | Requer equipamento especializado devido ao layout compacto do PCB | Mais fácil de inspecionar e solucionar problemas manualmente |

| Reparar | Mais difícil de reparar devido ao pequeno tamanho e densidade | Mais fácil de reparar e substituir manualmente |

Prós e Contras das Tecnologias de Montagem em Superfície e Through-Hole

Agora que exploramos as principais diferenças entre SMT e THT, vamos examinar seus respectivos pontos fortes e limitações para entendê-las melhor.

Vantagens da Tecnologia de Montagem em Superfície

Maior Densidade de Componentes – No mesmo espaço, mais componentes SMD podem ser colocados devido ao seu tamanho reduzido. Eles podem ser montados em ambos os lados da placa de circuito sem expandir o tamanho da PCB.

Peso Reduzido – Os componentes SMD são leves, até dez vezes mais leves que os componentes convencionais. Essa redução de peso é importante na exigente indústria aeroespacial.

Alto Grau de Automação – O processo SMT é altamente automatizado. Máquinas automatizadas são mais rápidas e precisas do que o trabalho manual, o que pode acelerar o processo de montagem e economizar tempo.

Desvantagens da Tecnologia de Montagem em Superfície

Juntas de Solda Frágeis – Devido ao tamanho extremamente pequeno das almofadas SMD, as juntas de solda são mais suscetíveis a rachaduras sob estresse mecânico ou ciclos térmicos. Quaisquer defeitos nas juntas de solda podem tornar o componente menos confiável.

Difícil de Reparar ou Substituir – Os componentes SMD são pequenos e o layout da placa de circuito é compacto, o que dificulta a detecção de falhas na PCB por inspeção visual. Equipamentos de inspeção automática geralmente são necessários para a inspeção.

Defeitos Ocultos em Efeito Bola de Neve – Como o SMD é um processo de produção automatizado, uma grande quantidade de produtos defeituosos é frequentemente produzida antes que o problema seja descoberto, resultando em aumento do desperdício.

Vantagens da Tecnologia Through-Hole

Ligações Mecânicas Robustas – Os componentes THT possuem terminais que atravessam a placa e são soldados a pads do outro lado, o que cria uma conexão resistente a tensões mecânicas.

Ideal para Prototipagem e Depuração – Os componentes THT são geralmente maiores e mais fáceis de soldar e desmontar manualmente, tornando-os adequados para prototipagem, depuração, etc.

Fácil de Testar – Os terminais dos componentes through-hole também podem servir como nós de teste e as pontas de prova podem acessar facilmente esses terminais para testes eficientes.

Desvantagens da Tecnologia Through-Hole

Menor Densidade de Componentes – Devido à necessidade de perfurar a placa de circuito e ao grande tamanho dos componentes, o THT não consegue atingir um layout compacto como o SMT, limitando sua capacidade de miniaturização.

Maiores Custos de Produção – Devido ao tamanho maior dos componentes, geralmente é necessária mais área de PCB, o que aumenta o custo do material. Ao mesmo tempo, a montagem manual e os ciclos de produção mais longos também aumentam ainda mais os custos gerais de fabricação.

Processo de Fabricação com Uso Intensivo de Mão de Obra – O processo de montagem do THT geralmente inclui inserção, soldagem e inspeção manuais de componentes, o que depende da operação manual como um todo.

SMT vs. THT: Como escolher a tecnologia certa para seus projetos

Depois de conhecer os prós e os contras da tecnologia de montagem em superfície e da tecnologia through-hole, você pode se perguntar: como decidir qual é a melhor? Nesta parte, analisaremos 5 fatores críticos a serem considerados na escolha entre SMT e THT.

Características do Produto Final

A natureza do produto final influencia significativamente a escolha de SMT e THT. Se for um dispositivo compacto, como um computador, celular ou dispositivo vestível, o SMT é a escolha óbvia. Os componentes SMD são muito pequenos, permitindo um layout de PCB de alta densidade. Para ambientes severos, o THT é a melhor escolha, oferecendo robustez e alta confiabilidade.

Exigências de Desempenho

Em aplicações de alta frequência, layouts compactos de componentes podem encurtar o caminho do sinal, o que ajuda a reduzir o ruído e, portanto, a manter a integridade do sinal. Além disso, os componentes SMT apresentam menor indutância e capacitância parasitas à medida que a frequência aumenta, devido ao seu tamanho reduzido e à ausência de condutores. Isso é bom para manter a boa qualidade do sinal e reduzir interferências desnecessárias em circuitos de alta frequência.

Em aplicações de alta potência que precisam suportar altas correntes e tensões, o THT é a melhor escolha. Nessas aplicações, os engenheiros frequentemente optam por componentes passantes maiores com classificações de corrente e tensão mais altas, sacrificando um layout compacto.

Soluções de Gerenciamento Térmico

A escolha entre SMT e THT também será influenciada pela solução de dissipação de calor, especialmente para aplicações de alta potência ou alta corrente. Componentes through-hole geralmente possuem maior área de superfície e massa térmica, o que significa que podem operar de forma confiável. O tamanho maior dos componentes THT também facilita a conexão a um dissipador de calor externo, melhorando ainda mais a dissipação de calor.

Devido ao seu tamanho compacto, os componentes SMD frequentemente dissipam menos calor do que peças THT equivalentes. Alguns SMDs de maior potência ainda geram muito calor durante a operação. Como os componentes são montados diretamente na superfície da placa de circuito impresso (PCB), o gerenciamento térmico da placa de circuito impresso é crítico, exigindo um pad térmico bem projetado, via, etc.

Eficiência de Fabricação e Volume de Produção

A escolha entre a tecnologia through-hole e a tecnologia de montagem em superfície impacta significativamente o tempo de fabricação. Para placas de circuito de baixa potência produzidas em massa, a SMT pode reduzir o tempo de produção e oferecer maior confiabilidade. Em contrapartida, a produção em pequena escala e de protótipos não reduzirá o tempo, sendo essa situação mais adequada para THT.

Considerações de Custo

Finalmente, o custo também é um fator importante a ser considerado. Enquanto a SMT frequentemente reduz os custos de montagem para produção em massa por meio da automação, a THT frequentemente se mostra mais econômica para pequenos lotes. A SMT exige um alto investimento inicial que só vale a pena quando os volumes de produção são altos. Por outro lado, a THT elimina esses custos de configuração, mas aumenta as despesas com mão de obra devido à necessidade de soldagem manual. Os custos dos componentes também precisam ser considerados, e componentes SMD de ponta podem ser mais caros.

Considerações Finais

SMT e THT desempenham funções distintas na fabricação de PCBs, e é crucial entender suas principais diferenças. Enquanto a SMT domina a eletrônica moderna devido à sua velocidade e miniaturização, a THT permanece incomparável em aplicações robustas. A escolha da tecnologia de montagem depende dos requisitos do projeto e de uma variedade de fatores críticos. A MOKOPCB tem quase 20 anos de experiência no setor e podemos fornecer serviços profissionais de PCB e PCBA. Precisa de ajuda? Entre em contato com nossa equipe de especialistas para obter uma consultoria técnica específica para o seu projeto.

Perguntas Frequentes sobre SMT e THT

SMD vs. SMT – Qual a Diferença?

O nome completo de SMD é “surface mount device” (dispositivo de montagem em superfície). Refere-se aos componentes (por exemplo, resistores, CIs) que possuem terminais ou extremidades coplanares planas. Eles são feitos especificamente para soldar na superfície da placa de circuito impresso sem a necessidade de perfuração. SMT é uma tecnologia que solda esses componentes diretamente na placa de circuito.

Qual tecnologia (SMT vs. THT) é mais confiável em ambientes severos?

Em geral, a tecnologia THT oferece maior confiabilidade em condições desafiadoras. Suas conexões through-hole podem suportar vibrações extremas, oscilações de temperatura e estresse mecânico, o que é melhor do que as juntas de solda SMD.

É possível usar as tecnologias THT e SMT em uma única placa de circuito impresso?

Sim! A tecnologia mista combina THT e SMT, aproveitando os pontos fortes de ambas. Os furos comuns precisam ser substituídos por furos passantes revestidos. Aplique pasta de solda nos furos, insira os pinos dos componentes na pasta de solda e aqueça toda a placa de circuito impresso para derreter a pasta de solda e reaquecer. Dessa forma, dois tipos de componentes (SMD e THT) podem ser soldados em um único processo.