O traço de PCB é um caminho condutor que conecta os componentes na placa de circuito impresso, permitindo a passagem de sinais elétricos, energia e aterramento entre eles.

O projeto adequado do traço de PCB é fundamental para a operação da PCB. Se considerarmos os traços de PCB como rodovias que conectam cidades, o design da largura, do comprimento e do traço da PCB é tão importante quanto o da rodovia. Neste blog, apresentaremos sistematicamente como você deve dimensionar e rotear os traços de PCB para garantir desempenho confiável, capacidade de fabricação e eficiência para seus projetos.

O que você deve considerar antes de dimensionar e rotear os traço de PCB?

Antes de dimensionar e rotear os traço de PCB, você precisa avaliar cuidadosamente esses cinco fatores críticos para obter maior desempenho elétrico e capacidade de fabricação.

1. Capacidade de corrente e potência

Os traços da PCB devem suportar a corrente necessária sem superaquecimento ou queda excessiva de tensão. Um traço mais grosso ou mais largo pode transportar mais corrente, enquanto os traços longos podem precisar de largura extra para minimizar a resistência (queda de IR).

Sempre verifique padrões como o IPC-2221 para determinar a largura mínima com base na corrente, no peso do cobre e no aumento aceitável da temperatura. Os traços de alta potência, como os de motores ou fontes de alimentação, podem exigir cobre mais espesso (por exemplo, 2 oz) ou várias camadas para evitar superaquecimento.

2. Integridade do sinal (impedância)

A integridade do sinal garante que os sinais de alta frequência se propaguem sem distorção ou perda. A impedância controlada é fundamental para a integridade confiável do sinal. Impedância é a oposição à corrente alternada (CA) para sinais de alta frequência oferecida pelo efeito combinado de resistência e reatância em um circuito.

A correspondência adequada da impedância pode garantir a consistência da geometria do traço para evitar a reflexão do sinal, a EMI e a corrupção de dados. Especialmente para sinais de alta velocidade (por exemplo, USB, HDMI ou barramentos de memória), manter uma impedância de traço consistente é extremamente importante para manter os sinais limpos e estáveis.

3. Fatores térmicos e de confiabilidade

As trilhas que transportam altas correntes geram calor, e a fiação fina pode envelhecer ou quebrar devido ao aquecimento contínuo, levando a falhas e danos térmicos ao longo do tempo. Um projeto térmico deficiente pode acelerar o envelhecimento ou provocar fuga térmica em componentes próximos.

Traços mais largos, almofadas de alívio térmico e vazamentos de cobre ajudam a dissipar o calor, enquanto evitar traços longos e finos reduz o estresse mecânico. Em projetos de alta potência, são necessários derramamentos de cobre ou estruturas delicadas de alívio térmico para garantir a segurança e uma vida útil mais longa.

4. Riscos de diafonia e EMI

A diafonia refere-se ao acoplamento indesejado de sinais entre traços adjacentes causado por capacitância e indutância parasitas, levando à distorção do sinal, ruído e disparo incorreto. É comumente observado em traços de alta frequência, paralelos de longa distância ou densamente roteados.

A EMI (interferência eletromagnética) é originada da radiação de sinais de alta frequência ou de defeitos no circuito, que podem ser causados por sinais de alta velocidade, fontes de alimentação comutadas ou circuitos defeituosos (como ressalto de terra). Isso pode causar a não conformidade do dispositivo (como falha na certificação FCC/CE), mau funcionamento do sistema ou interferência na comunicação sem fio.

5. Layout físico

O espaçamento estreito entre os traços pode fazer com que os sinais de traço interfiram uns nos outros, o que pode levar a erros de dados e distorção de sinal. Em aplicações de alta tensão, isso também pode causar arcos voltaicos ou curtos-circuitos. Mantenha o espaçamento adequado entre os traços com base nos níveis de tensão e na frequência para manter o desempenho geral e a confiabilidade dos dispositivos eletrônicos.

Parâmetrospara PCBTcorridaDimensionamento

Para garantir o fornecimento confiável de energia e, ao mesmo tempo, otimizar o espaço da placa de circuito impresso, os projetistas devem equilibrar cuidadosamente a largura do traço, a espessura do cobre e o comprimento do traço para obter um fluxo de corrente fluente e um melhor desempenho térmico e elétrico.

1. Largura do traço

A largura do traço da PCB é um dos fatores mais importantes no projeto do traço da PCB, pois pode afetar diretamente a capacidade de condução de corrente, a dissipação de calor e a integridade do sinal. Se o traço for muito estreito para a corrente que flui por ele, a maior resistência do traço causará calor excessivo, o que pode danificar os traços.

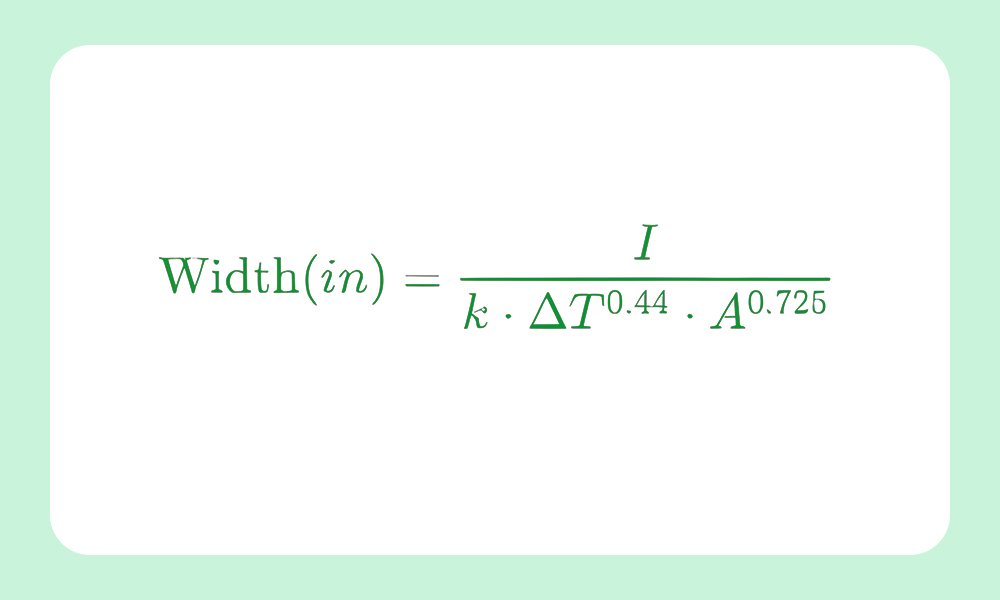

O cálculo da largura do traço tem padrões diferentes, como o IPC-2221 e o IPC-2152, que são os dois padrões mais comumente usados. Aqui, usamos a fórmula IPC-2221 para estimar a largura mínima do traço para uma determinada corrente e aumento de temperatura permitido:

Onde:

( I ) = Corrente (Amperes)

( ΔT ) = Aumento de temperatura acima do ambiente (°C, normalmente 10°C-30°C para segurança)

( A ) = Área da seção transversal (mils², depende da espessura do cobre)

( k ) = Fator de redução (0,024 para traços externos, 0,048 para traços internos)

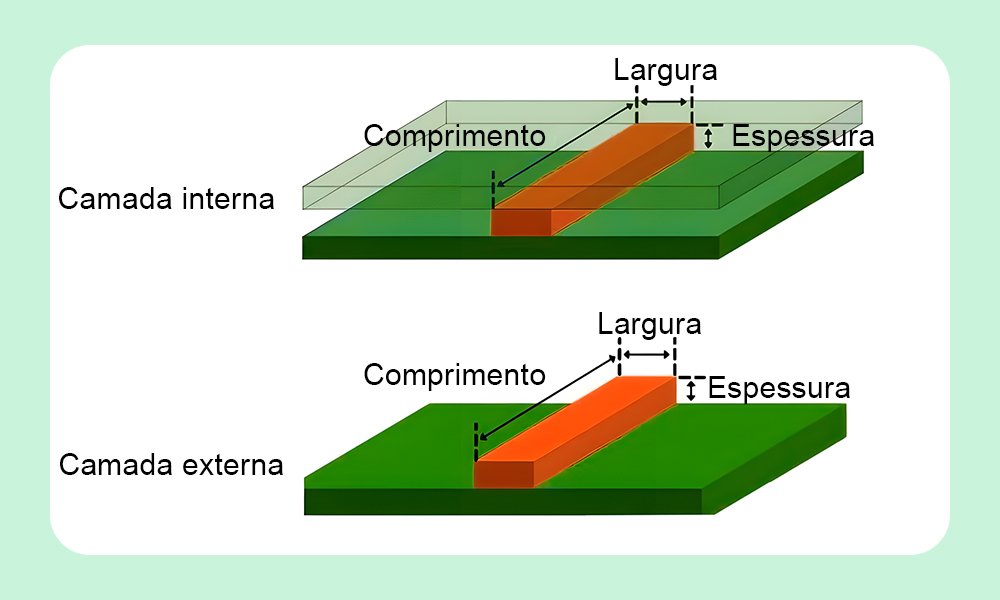

O traço externo é o caminho visível, enquanto o traço interno é o caminho invisível entre as camadas.

Embora também existam algumas larguras de traço típicas em algumas ferramentas e fábricas de design de PCB, esses padrões só são viáveis para sinais comuns de baixa corrente e nem sempre são adequados para traços de PCB. A maioria dos projetos de PCB usa larguras de traço que variam entre 6 mils (0,15 mm) e 100 mils (2,54 mm), dependendo de parâmetros precisos em diferentes aplicações:

| Aplicação | Largura típica (mils) | Considerações importantes |

| Digital (baixa velocidade) | 5-10 | Densidade de roteamento |

| Digital (alta velocidade) | 8-15 | Correspondência de impedância, diafonia |

| Energia (baixa corrente) | 15-30 | Queda de tensão, perda de IR |

| Potência (alta corrente) | 50-200+ | Dissipação de calor, capacidade de corrente |

| RF e amp; analógico | 10-20 | Impedância controlada, imunidade a ruídos |

| Alta tensão | 30-50+ | Folga de fuga, prevenção de arco |

2. Espessura

Em geral, a espessura do cobre é ajustada de acordo com diferentes requisitos de corrente ou espaciais, por exemplo, dois podem aumentar a espessura do cobre em um espaço limitado para manter o manuseio da corrente em traços mais estreitos.

O cobre mais espesso (por exemplo, 2 oz) suporta correntes mais altas e melhor dissipação de calor, mas aumenta o custo de fabricação e a dificuldade de gravação, enquanto o cobre mais fino (por exemplo, 0,5 oz) é usado em projetos de alta frequência/RF para minimizar as perdas por efeito de pele.

O cálculo da espessura do traço é, na verdade, medido pelo peso por pé quadrado (oz/ft²) ou mícrons (µm). As PCBs padrão têm como padrão a espessura de cobre de 1 oz, mas ela também está disponível na maioria das fábricas de PCBs, variando de 0,5 oz/ft² a 3 oz/ft², com algumas opções de até 6 oz/ft². Veja a seguir os padrões comuns:

| Peso do cobre (oz/ft²) | Espessura (mils) | Espessura (µm) | Uso |

| 0,5 oz | 0,7 mils | 17,5 µm | Ultrafino (PCBs flexíveis, projetos de alta densidade) |

| 1 oz | 1,37 mils | 35 µm | Mais comum (traços de sinal, PCBs padrão) |

| 2 oz | 2,74 mils | 68 µm | Traços de energia de alta corrente |

| 3 oz+ | 4,1 mils | >105 µm | Manuseio de potência extrema (controladores de motor, PCBs de alta tensão) |

Observação:

1 mil = 0,001 polegada = 25,4 µm

1 oz/ft² ≈ 1,37 mils (35 µm) de espessura

As camadas externas normalmente usam 1 oz ou mais para maior durabilidade e manuseio de corrente, e as camadas internas geralmente usam de 0,5 oz a 1 oz para um equilíbrio entre traços finos e capacidade de fabricação. MOKOPCB suporta espessura de traço personalizada (0,5 oz – 5 oz+) para aplicações especializadas.

3. Comprimento

O comprimento do traço da PCB também afeta a integridade do sinal e o tempo em circuitos de alta velocidade. Os comprimentos típicos dos traços variam de acordo com o aplicativo. No entanto, os traços curtos (alguns milímetros) são preferíveis para evitar problemas como erros de sincronização, atrasos de propagação e EMI (por exemplo, em memória DDR ou dados USB). É claro que traços mais longos (vários centímetros) podem ser aceitáveis para sinais de baixa velocidade, como distribuição de energia ou comunicação UART.

Para minimizar os problemas, os traços críticos devem ser combinados em termos de comprimento e mantidos o mais curto possível para reduzir a indutância parasita, a resistência e a suscetibilidade a ruídos. Os projetistas de PCB também sempre priorizam o roteamento curto e direto, mas evitam traços longos.

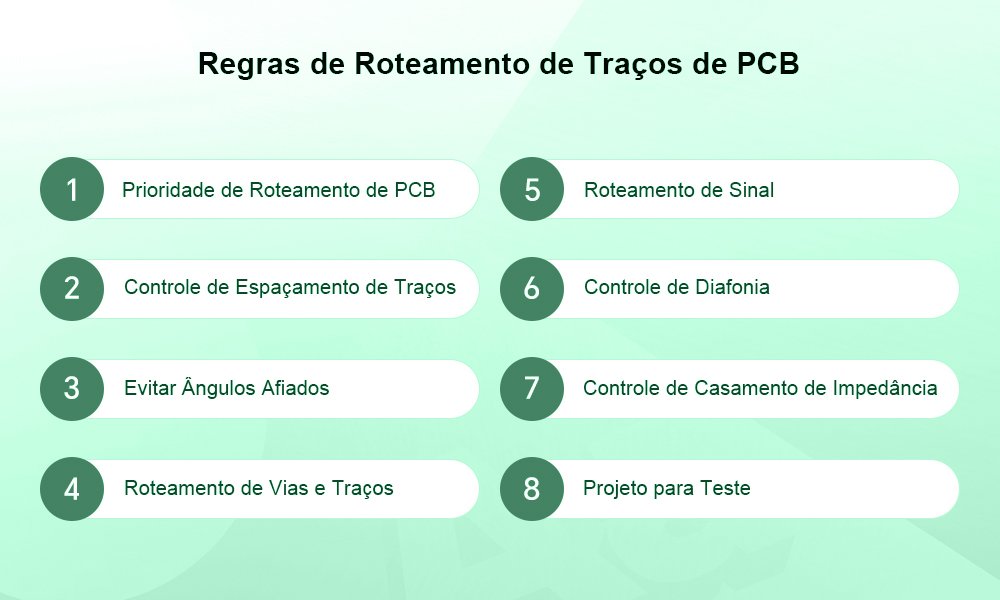

Regras cruciais de roteamento de traços de PCB

O roteamento eficaz de traços de PCB é a espinha dorsal de uma placa de circuito de alto desempenho. Para garantir a funcionalidade e a capacidade de fabricação ideais, siga as próximas 8 regras de roteamento de traços de PCB.

1. Prioridade de roteamento de PCB

Prioridade de sinal crítico. Os sinais críticos, como linhas de energia, pequenos sinais analógicos, sinais de alta velocidade, sinais de relógio e sinais de sincronização, devem ser roteados primeiro. Esses sinais afetam diretamente o desempenho do circuito, e qualquer interferência ou atraso pode causar falha no sistema.

Priorize o roteamento das áreas de alta densidade. Comece o roteamento a partir dos componentes com as conexões mais complexas ou das áreas de fiação mais densas da placa. Isso garante uma melhor organização e reduz o congestionamento em zonas críticas.

2. Controle do espaçamento do traço

Siga a regra 3W – espaçamento entre linhas ≥ 3×largura da linha. Se a distância entre os centros das linhas não for inferior a 3 vezes a largura da linha, 70% do campo elétrico entre as linhas poderá ser mantido sem interferência entre elas.

Para PCBs FR4 padrão, mantenha um espaçamento de pelo menos 0,1 mm (4 mil) entre os traços. Projetos de alta densidade (por exemplo, HDI) podem usar 0,075 mm (3 mil), mas isso aumenta o custo e reduz o rendimento.

3. Evite ângulos agudos

Ângulos agudos (<90°) podem reter produtos químicos de gravação e refletir sinais de alta frequência, causando corrosão ou quebras de cobre, integridade de sinal degradada e impedância descontínua.

Para roteamento geral, os ângulos obtusos (>90°) reduzem os defeitos de gravação, como armadilhas de ácido ou rachaduras no cobre. Para sinais de alta velocidade, use curvas de 45° ou curvas suaves para sinais de alta velocidade para manter a consistência da impedância.

4. Roteamento de via e traço

O projeto adequado de vias e traços é essencial para garantir a integridade do sinal e a capacidade de fabricação dos layouts de PCB. As vias devem ser dimensionadas adequadamente – os traços de alta corrente podem precisar de várias vias, enquanto os sinais de alta velocidade evitam vias de stub para reduzir a distorção do sinal.

Mantenha uma folga mínima de ≥0,2 mm (8 mil) para processos de perfuração mecânica e um espaçamento de ≥0,1 mm (4 mil) para vias perfuradas a laser (HDI) para evitar defeitos de fabricação. A adição de gotas de lágrima nas junções via-traço também pode evitar rachaduras durante o projeto.

5. Roteamento de sinais

Sinais críticos, como traços analógicos sensíveis, exigem camadas de roteamento dedicadas para garantir uma área de loop mínima e reduzir a interferência e a diafonia. Se possível, você pode tomar algumas medidas, como blindagem e aumento da distância de segurança, para minimizar o ruído e manter a qualidade do sinal.

Além disso, o comprimento do traço correspondente dos sinais críticos também é importante. Comprimentos de rastreamento desiguais podem introduzir incompatibilidades de tempo, resultando em erros ou desempenho não confiável do sistema. Portanto, certifique-se de que os traços sejam os mais curtos e diretos possíveis para os sinais críticos.

6. Controle de diafonia

A diafonia é a interferência mútua causada pela longa fiação paralela entre diferentes redes em uma placa de circuito impresso, principalmente devido à capacitância e indutância distribuídas entre as linhas paralelas. Para evitar essa situação, você pode:

1. Siga o princípio 3W mencionado no ponto 2, “Controle do espaçamento do traço”.

2. Insira os fios de isolamento de aterramento entre as linhas paralelas.

3. Reduza a distância entre a camada de fiação e o plano de aterramento.

4. Evite rotear linhas de sinal diferentes na mesma direção em camadas adjacentes para reduzir a interferência desnecessária entre camadas.

7. Controle de correspondência de impedância

As redes com requisitos de controle de impedância devem ser dispostas na camada de controle de impedância para evitar a segmentação cruzada do sinal. Os sinais de extremidade única (como uma microstrip de 50Ω em FR4) devem manter uma tolerância de 5% a 10%, enquanto os pares diferenciais exigem espaçamento estreito (≤2× largura da linha) e correspondência de comprimento (±50 mil) para obter o desempenho ideal.

Para garantir a integridade do sinal, evite rotear os traços sensíveis à impedância através de divisões de planos ou transições de camadas. Em vez disso, mantenha-os em planos de referência contínuos (por exemplo, GND sólido) e use calculadoras de impedância (como o Saturn PCB Toolkit) para um projeto preciso.

8. Projeto para teste

Para aprimorar a capacidade de teste, certifique-se de que haja pontos de teste acessíveis (perfeitos em 1 mm de diâmetro) em sinais críticos para sondagem. Evite colocar pontos de teste sob componentes como BGAs, pois isso complica a inspeção e a depuração. Além disso, os requisitos de inspeção óptica automatizada (AOI) devem ser considerados mantendo um espaçamento de linha ≥0,2 mm (8 mil) para uma detecção confiável.

Conclusão

Como um aspecto importante do layout da PCB, o projeto de cada traço da PCB é crucial para o desempenho geral da placa de circuito. Antes de projetar um traço de PCB, precisamos considerar alguns fatores-chave que podem influenciar o desempenho elétrico e a capacidade de fabricação da PCB, como a capacidade de corrente e a impedância. Também é essencial descobrir os parâmetros e as regras importantes no dimensionamento e no roteamento do traço da PCB para estabelecer uma rede de traços operacional e confiável.

A MOKOPCB oferece serviços especializados de design de traços de PCB com uma equipe profissional e qualidade superior. Não importa se você precisa de larguras de rastreamento personalizadas, roteamento HDI complexo, ou estratégias de alívio térmico, A MOKO garante soluções de PCB de alta qualidade para seus requisitos específicos.