Vias Cegas e Enterradas

Capacidades de fabricação de PCB

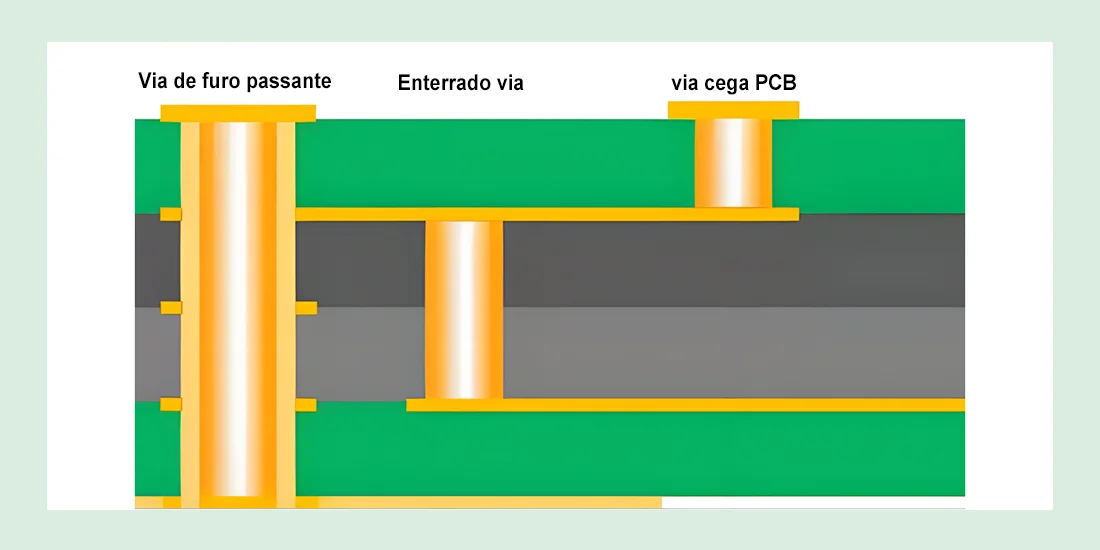

As vias cegas e enterradas são componentes críticos da tecnologia de circuitos de interconexão de alta densidade (HDI), que permite que mais conexões entre camadas sejam feitas sem o uso excessivo de espaço de roteamento superficial ou interno. Em comparação com as vias tradicionais com furos passantes, essas vias oferecem mais flexibilidade na configuração de empilhamento de PCBs multicamadas e permitem um roteamento mais denso, uma vez que são colocadas entre camadas específicas, em vez de abranger toda a placa.

O que são vias cegas?

As vias cegas conectam uma camada externa de uma PCB a uma ou mais camadas internas e não se estendem até o lado oposto da placa. Dependendo do seu design, elas podem conectar uma camada superior a uma camada interna ou uma camada inferior a uma camada interna. Uma vez laminada, uma extremidade da via não pode ser vista e é por isso que é chamada de cega.

O que são vias enterradas?

As vias enterradas fazem conexões internas entre duas ou mais camadas internas, mas não se estendem até as superfícies externas. Esse tipo de via suporta maior complexidade de roteamento e maior complexidade de circuito em projetos de PCB multicamadas.

Principais diferenças entre vias cegas e enterradas

| Característica | Vias Cegas | Vias Enterradas |

|---|---|---|

| Tipo de Conexão | Camada externa para camada(s) interna(s) | Somente entre camadas internas |

| Visibilidade na Superfície | Visível em uma superfície | Não visível em nenhuma superfície |

| Acesso para Testes | Acessível por um lado | Sem acesso direto para teste |

| Flexibilidade de Roteamento | Libera a superfície oposta | Maximiza ambas as superfícies externas |

Benefícios das vias cegas e enterradas:

- Maior densidade: as vias cegas e enterradas permitem maior densidade de componentes e uma utilização mais eficaz do espaço da placa, pois eliminam penetrações desnecessárias, criando assim PCBs menores e mais leves.

- Menos camadas de PCB necessárias: as conexões seletivas de camadas permitem caminhos de roteamento mais eficientes, reduzindo potencialmente o número total de camadas necessárias no projeto de PCB, o que se traduz diretamente em custos de fabricação mais baixos.

- Integridade de sinal superior: Ambos os tipos de vias reduzem a interferência eletromagnética e a diafonia entre os traços, proporcionando integridade e confiabilidade do sinal dentro do sistema.

Desvantagens das vias cegas e enterradas:

- Complexidade e custo de fabricação: As vias cegas e enterradas requerem um processo especial de perfuração e revestimento, o que aumentaria o custo e a complexidade da fabricação da PCB em comparação com as vias típicas de furo passante. Além disso, a fabricação dessas vias exige equipamentos e habilidades avançadas para produzir laminação sequencial e controlar a profundidade com precisão.

- Testabilidade e reparabilidade limitadas: a presença de vias enterradas apresenta desafios específicos, pois não há ponto de acesso à superfície, tornando os testes elétricos, o diagnóstico de problemas e o reparo ainda mais difíceis. As vias cegas também são apenas parcialmente acessíveis, o que torna a manutenção mais complicada.

Como criar vias cegas e enterradas?

As vias cegas e enterradas podem ser fabricadas antes ou depois do processo de laminação multicamadas. A produção envolve a perfuração de camadas individuais do núcleo e, em seguida, o revestimento dos orifícios perfurados. Em seguida, a pilha completa de camadas é montada e laminada sob pressão. As especificações detalhadas de fabricação podem ser encontradas na documentação das normas IPC-2221B.

Ao usar orifícios cegos em projetos de PCB, o controle da profundidade da perfuração é importante. O gerenciamento inadequado da profundidade pode ter um impacto sério no desempenho das placas. A profundidade excessiva da perfuração pode causar problemas de integridade do sinal, como distorção e perda de sinal, enquanto a profundidade insuficiente pode causar interconexões elétricas não confiáveis entre as camadas.

É necessário estabelecer uma colaboração eficiente com o fabricante do PCB no início do processo de projeto para ajudar a eliminar as dificuldades de fabricação dispendiosas. Certifique-se de que o fabricante também preencha as vias com metal ou compostos epóxi termicamente/eletricamente condutores e placas de cobre sobre as vias preenchidas. O preenchimento inadequado das vias pode fazer com que bolhas de ar internas subam e resultem em vazios, furos na junta de solda, etc.

Considerações importantes para vias cegas e enterradas

O uso de vias cegas e enterradas na fabricação e montagem de PCBs deve levar em consideração as regras de projeto e a confiabilidade da fabricação. As considerações devem ser as seguintes:

- As vias devem cruzar um número par de camadas de cobre.

- Não insira vias que terminam na parte superior ou começam na parte inferior de um núcleo.

- As vias cegas ou enterradas não devem se sobrepor (exceto se uma estiver totalmente encerrada dentro da outra), pois isso aumenta o custo, uma vez que requer ciclos adicionais de laminação/imagem.

- Certifique-se de que haja um revestimento adequado nas vias e verifique-as por raios X.

- Limite os processos de ligação de controle para reduzir o risco de delaminação de laminações sequenciais.

- Preencha as vias para melhorar o rendimento da montagem e a confiabilidade mecânica.

- Avalie o estresse térmico nos locais das vias, especialmente em aplicações de alta confiabilidade.

- Use técnicas avançadas de inspeção (por exemplo, microsecção, termografia) para verificar a qualidade interna das vias.

- Durante o planejamento do projeto, considere a capacidade limitada de retrabalho das conexões enterradas.

A experiência da MOKOPCB em vias cegas e enterradas

Com ampla experiência na fabricação avançada de PCBs, a MOKOPCB é capaz de produzir placas de precisão com vias cegas e enterradas. Nossa equipe de engenharia tem amplo conhecimento em tecnologias HDI e pode personalizar estruturas de vias para atender aos requisitos mais complexos. Não importa se você atua na área de criação de eletrônicos de consumo menores ou equipamentos industriais pesados, podemos fornecer soluções confiáveis que atendem aos requisitos do seu projeto. A tabela abaixo mostra as especificações de design padrão para vias cegas e enterradas fabricadas na MOKOPCB:

| Tipo de Via | Método de Fabricação | Diâmetro da Via (Máx) | Diâmetro da Via (Mín) | Anel Anular | Espessura Mín. de Cobre |

|---|---|---|---|---|---|

| Via Cega | Laser | 0,4 mm | 100 μm | 150 μm | 20 μm |

| Via Cega | Mecânico | 0,4 mm | 150 μm | 127 μm | 20 μm |

| Via Enterrada | Laser | 0,4 mm | 100 μm | 150 μm | 20 μm |

| Via Enterrada | Mecânico | 0,4 mm | 100 μm | 150 μm | 20 μm |

Para obter mais informações ou um orçamento personalizado, preencha o formulário e entraremos em contato com você em até 24 horas.

Entre em Contato

Tem alguma dúvida ou solicitação? Preencha o formulário e retornaremos em breve