As placas de circuito impresso nuas não têm nenhum componente eletrônico já instalado. Quando se trata de produção em massa, as placas de circuito impresso nuas devem ser submetidas a testes para garantir sua confiabilidade e desempenho. Esse processo, conhecido como teste de placa nua, concentra-se na verificação da conectividade elétrica e na detecção de defeitos. Ao realizar testes no estágio inicial, os fabricantes de placas de circuito impresso podem evitar falhas dispendiosas mais tarde no processo de montagem.

O que é o teste de placas de circuito impresso nuas?

Simplificando, o teste de placas de circuito impresso nuas é realizado para garantir que as placas de circuito impresso nuas foram fabricadas corretamente e estão livres de defeitos antes da montagem. Durante esse processo, os fabricantes de PCB geralmente verificam:

Continuidade elétrica – Verifique se todas as conexões elétricas projetadas em placas de circuito impresso nuas (como almofadas, vias e traços) estão conectadas corretamente.

Isolamento – Certifique-se de que não haja conexões entre diferentes circuitos que devam ser projetados para permanecerem eletricamente independentes.

Precisão do layout – Confirme se os traços, almofadas e vias correspondem ao layout da placa de circuito impresso.

Como testar placas de circuito impresso nuas?

Antes do início do processo de montagem da PCB, é fundamental testar as placas de circuito impresso nuas para garantir que estejam livres de defeitos. Então, como testar placas de circuito impresso nuas? Existem vários métodos disponíveis, cada um variando em precisão, custo e velocidade. Abaixo estão os 5 principais métodos de teste.

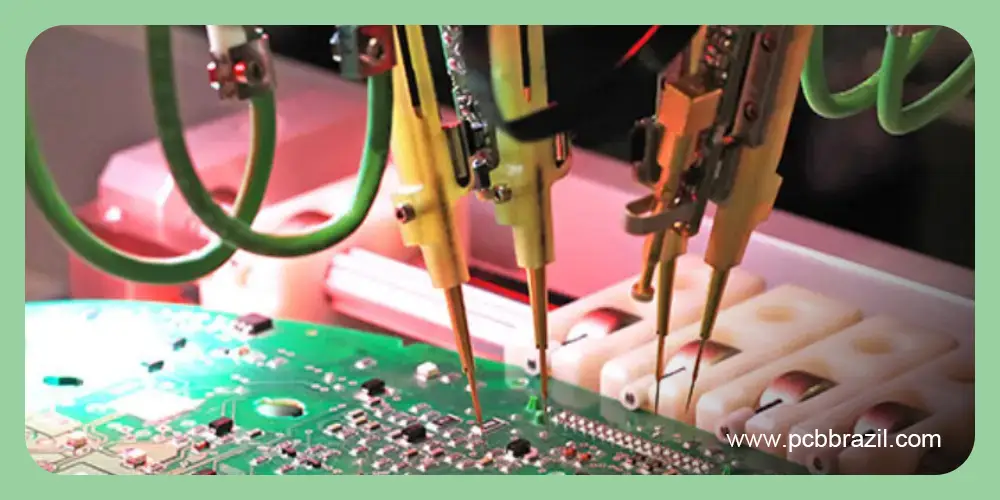

Teste com sonda voadora

É um método de teste automatizado que utiliza um sistema de sonda de alta velocidade. Durante o teste, essas sondas se movem rapidamente de acordo com um procedimento pré-programado para pads, vias, pinos de componentes e outros locais designados, fazendo contato com a placa de circuito para concluir o teste. Este método pode avaliar parâmetros como aberturas e curtos-circuitos, bem como resistência, capacitância, indutância e polaridade do diodo.

É um método de teste automatizado que utiliza um sistema de sonda de alta velocidade. Durante o teste, essas sondas se movem rapidamente de acordo com um procedimento pré-programado para pads, vias, pinos de componentes e outros locais designados, fazendo contato com a placa de circuito para concluir o teste. Este método pode avaliar parâmetros como aberturas e curtos-circuitos, bem como resistência, capacitância, indutância e polaridade do diodo.

Prós:

Custo-benefício em pequenos lotes: o teste com sonda móvel não requer um dispositivo personalizado, reduzindo o investimento inicial e o tempo de configuração. Um programa de sonda móvel pode ser criado e atualizado em poucas horas. Para a produção de pequenos lotes, é a solução perfeita.

Resultados precisos e confiáveis: esse método pode fornecer resultados de teste confiáveis e precisos, garantindo que possíveis problemas sejam identificados antes que afetem a funcionalidade do produto.

Flexibilidade para alterações de projeto: Não há necessidade de um dispositivo dedicado. O teste com sonda móvel se adapta facilmente a diferentes projetos e layouts de PCB.

Contras:

Mais lento para produção de alto volume: em comparação com o ICT, a velocidade de teste do teste com sonda móvel na produção em massa é mais lenta.

Acessibilidade restrita aos componentes: tem capacidades limitadas para testar componentes com contatos ocultos, como BGAs.

Cobertura funcional limitada: este teste não pode refletir totalmente o desempenho real do circuito, pois testa apenas alguns pontos. É apenas um complemento ao teste funcional, mas não um substituto completo.

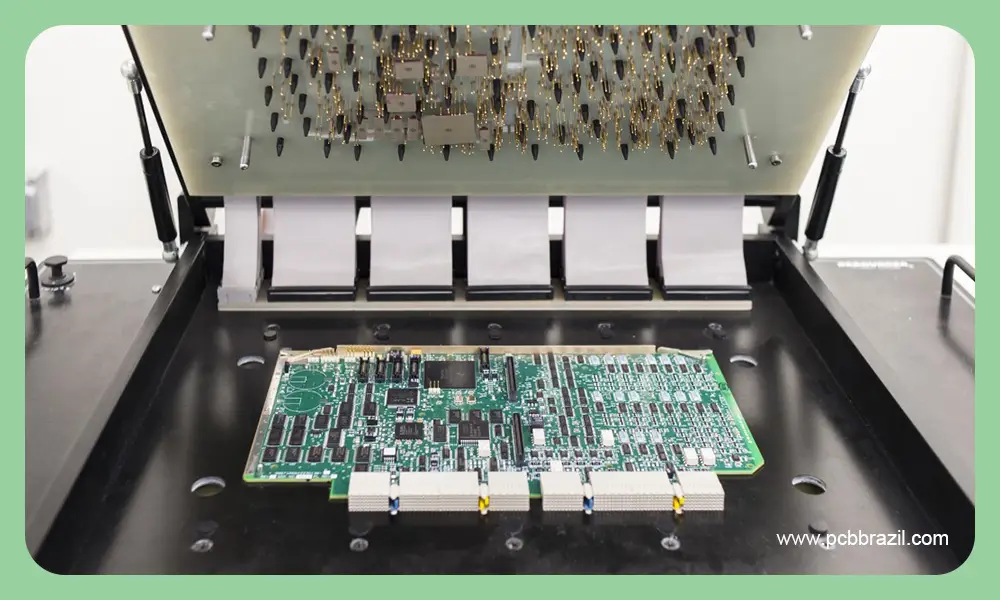

Teste em circuito (ICT)

O teste em circuito, também chamado de teste de fixação ou teste de cama de pregos, é comumente usado na produção em grande escala. Esse método de teste requer uma fixação de teste especializada, integrada com centenas de sondas que entram em contato preciso com os pontos de teste. Durante o teste, é aplicada pressão à fixação para comprimir as placas superior e inferior, permitindo que as sondas entrem em contato com todos os pontos de teste simultaneamente. Assim, um teste abrangente de todas as placas de circuito impresso nuas pode ser concluído em um tempo muito curto.

O teste em circuito, também chamado de teste de fixação ou teste de cama de pregos, é comumente usado na produção em grande escala. Esse método de teste requer uma fixação de teste especializada, integrada com centenas de sondas que entram em contato preciso com os pontos de teste. Durante o teste, é aplicada pressão à fixação para comprimir as placas superior e inferior, permitindo que as sondas entrem em contato com todos os pontos de teste simultaneamente. Assim, um teste abrangente de todas as placas de circuito impresso nuas pode ser concluído em um tempo muito curto.

Prós:

Alta precisão: com um dispositivo preciso e personalizado, o ICT é um método muito preciso para detectar falhas de fabricação. Este método de inspeção pode detectar com rapidez e precisão defeitos de componentes, curtos-circuitos, aberturas e outras falhas.

Alta velocidade: O testador de cama de pregos pode entrar em contato com todos os pontos de teste ao mesmo tempo. Este método é mais rápido do que o teste ponto a ponto, como o teste com sonda voadora. Funciona bem para fabricação em grande escala.

Contras:

Custos iniciais mais elevados: o ICT normalmente requer acessórios de teste especializados, que devem ser personalizados para cada placa de circuito impresso nua. As máquinas ICT também são caras. Para pequenos lotes de produtos, o investimento inicial é muito alto.

Configuração do programa demorada: Leva muito tempo para criar programas de teste ICT, especialmente quando se trabalha com placas de circuito impresso nuas complexas. Isso também pode aumentar o ciclo de produção geral.

Inspeção automatizada por raios X (AXI)

A inspeção por raios X é um método avançado de teste não destrutivo que detecta defeitos difíceis de detectar a olho nu. Ela funciona emitindo raios X através de uma placa de circuito impresso nua e analisando a imagem resultante em um detector. Esse método pode ser usado para inspecionar defeitos em vias cegas ou enterradas, camadas desalinhadas, traços internos, falhas de conexão, etc. A AXI é normalmente usada para inspecionar juntas de solda e posições de componentes durante a fase de montagem, mas também está sendo cada vez mais adotada para inspeção de placas de circuito impresso nuas, especialmente para placas de circuito impresso complexas ou de alta confiabilidade.

Prós:

Não destrutivo: os raios X podem penetrar nos materiais e podem ser usados para inspecionar placas de circuito impresso nuas sem danificá-las.

Automatizado e consistente: o AXI minimiza o erro humano usando software e algoritmos sofisticados para fornecer resultados de inspeção automatizados, consistentes e confiáveis.

Placas complexas e de alta densidade: é essencial para inspecionar PCBs HDI e componentes com juntas de solda ocultas, como BGAs. Os raios X podem atravessar as camadas do PCB, revelando defeitos internos que não podem ser vistos com a inspeção óptica.

Contras:

Requer operadores qualificados: Embora a AXI seja uma inspeção automatizada, ainda é necessário pessoal qualificado para operar o equipamento complexo e interpretar as imagens detalhadas de raios X.

Velocidade de inspeção mais lenta: O tempo de inspeção é mais lento e não tão rápido quanto o AOI, portanto, não é adequado para linhas de produção de alta velocidade.

Custo inicial elevado: O investimento inicial, incluindo os custos com máquinas e software, é significativamente mais alto do que o de outros métodos de detecção.

Inspeção óptica automatizada (AOI)

A inspeção óptica automatizada tira fotos das placas de circuito impresso nuas usando duas câmeras 3D ou uma câmera 2D e, em seguida, compara as fotos com o esquema. Quaisquer discrepâncias exigem revisão manual. Ela pode detectar furos perfurados incorretamente, defeitos na máscara de solda, traços quebrados e outros problemas.

A inspeção óptica automatizada tira fotos das placas de circuito impresso nuas usando duas câmeras 3D ou uma câmera 2D e, em seguida, compara as fotos com o esquema. Quaisquer discrepâncias exigem revisão manual. Ela pode detectar furos perfurados incorretamente, defeitos na máscara de solda, traços quebrados e outros problemas.

Prós:

Rápida e não destrutiva: pode testar placas de circuito impresso nuas rapidamente e não entra em contato com elas nem as destrói.

Eficaz para defeitos superficiais: este método pode detectar com precisão defeitos superficiais em placas de circuito impresso nuas, como componentes ausentes, erros de gravação, defeitos de almofada, etc.

Econômico: em comparação com o AXI, o AOI tem custos mais baixos de equipamento e inspeção. Funciona bem para o controle de qualidade regular da produção em massa.

Contras:

Detecção apenas na superfície: o AOI só consegue detectar defeitos superficiais e não consegue detectar juntas de solda ocultas, vias enterradas, traços internos, etc.

Possíveis falsos positivos: depende da comparação de imagens, o que pode levar a erros de julgamento de placas de circuito impresso nuas em bom estado ou defeitos não detectados em alguns casos, exigindo revisão manual.

Sem testes elétricos: O AOI não alimenta a placa, portanto, não pode detectar problemas elétricos como curtos-circuitos ou abertos. Portanto, é frequentemente combinado com outros métodos de teste.

Teste de burn-in

O teste de burn-in é um teste destrutivo usado para detectar possíveis falhas em placas de circuito impresso nuas e verificar sua capacidade de carga. Envolve submeter produtos eletrônicos a exposição prolongada a altas temperaturas, cargas ou outras tensões. Esse processo geralmente dura de 48 a 168 horas, permitindo que possíveis defeitos se tornem aparentes antecipadamente nessas condições extremas.

Comparação dos métodos de teste de PCB nu

| Tipos | Tipo de contato | Tipo de teste | Velocidade de inspeção | Custo | Adequação ao lote |

| Teste com sonda móvel | Contato | Teste elétrico | Moderado | Custo moderado, sem necessidade de fixação | Lote pequeno |

| ICT | Contato | Teste elétrico | Rápido e eficiente para produção em massa | Custo elevado, requer acessórios personalizados | Lotes médios a grandes |

| AXI | Sem contato | Inspeção por raios X | Rápido para placas de alta densidade | Custo elevado, equipamento caro | Lotes médios a grandes |

| AOI | Sem contato | Inspeção óptica | Moderado | Custo moderado, fácil configuração | Lotes médios a grandes |

| Teste de burn-in | Sem contato | Teste de confiabilidade | Ciclos de teste lentos e longos | Custo elevado, consumo de energia e demorado | Lotes pequenos a médios |

Por que o teste de placas de circuito impresso nuas é importante?

Embora muitas empresas considerem o teste de placas de circuito impresso nuas demorado e caro, sua importância não pode ser ignorada. Ele oferece três benefícios principais que o tornam uma etapa essencial antes da montagem da placa de circuito impresso.

Redução das despesas de fabricação

Um pequeno investimento no teste de placas de circuito impresso nuas pode economizar custos significativos de reparos e retrabalhos posteriores. Ao fabricar placas de circuito impresso nuas, alguns defeitos comuns podem ocorrer, como excesso ou falta de cobre, curtos-circuitos e orifícios extras. Depois que a placa é preenchida com componentes, a inspeção se torna cada vez mais desafiadora. Por fim, se uma placa falhar, componentes caros podem ser desperdiçados e os custos de reparo também aumentam.

Melhoria no rendimento da montagem

Alguns erros podem ser difíceis de perceber nas fases iniciais do projeto da PCB. Ao testar as placas de circuito impresso nuas durante a fase de protótipo, é fácil e possível identificar e resolver os defeitos potenciais. Isso pode garantir uma montagem mais suave posteriormente, diminuindo os riscos de interrupções, atrasos e falhas de montagem.

Maior confiabilidade do produto

Ao realizar testes em placas de circuito impresso nuas antes da montagem, você pode garantir que essas placas tenham o desempenho esperado. Se esse processo for ignorado, uma alta taxa de falhas subsequentes na placa de circuito impresso pode afetar negativamente a reputação da sua empresa. Placas de circuito impresso nuas confiáveis também significam menos devoluções e reclamações, levando a uma maior satisfação do cliente e maior confiança no produto.

Como selecionar o melhor método de teste para placas de circuito impresso nuas

Ao escolher os métodos de teste certos, você deve considerar vários fatores. Aqui estão cinco fatores críticos:

Avalie os requisitos do produto

Para placas de circuito impresso nuas simples utilizadas em produtos eletrônicos de consumo, métodos de inspeção simples e acessíveis costumam ser suficientes. Para placas de alta densidade ou alta confiabilidade, recomenda-se investir em métodos de teste mais avançados. Você pode escolher uma combinação de vários métodos de inspeção, o que pode garantir resultados de teste confiáveis.

Leve em consideração a complexidade do layout da placa de circuito impresso

É fundamental considerar a complexidade do design da placa de circuito impresso, que pode não ser compatível com alguns métodos de teste. Se for uma placa de alta densidade com traços finos e várias camadas, podem ser necessárias técnicas de teste avançadas para garantir resultados confiáveis.

Leve em consideração a quantidade de produção

O volume de produção da PCB também influencia a escolha do método de teste. O teste com sonda voadora é mais flexível e econômico em produções de pequena escala. Para produções de alto volume, métodos automatizados, como o teste com cama de pregos, oferecem maior velocidade e resultados de teste consistentes.

Leve em consideração as limitações de custo

Alguns métodos de teste, como o bed-of-nails e o AXI, exigem um investimento inicial mais alto. Os dispositivos bed-of-nails e os equipamentos AXI são caros e podem não ser adequados para a produção em pequena escala.

Adote uma abordagem híbrida

Em alguns casos, vários métodos podem ser usados para equilibrar custo e confiabilidade. Por exemplo, áreas críticas de placas de circuito impresso nuas podem ser inspecionadas usando AXI, enquanto áreas menos críticas podem ser inspecionadas usando AOI.

Conclusão

O teste de placas de circuito impresso nuas é uma etapa crítica antes do processo de montagem da placa de circuito impresso, garantindo um ciclo de produção tranquilo. Testes adequados são cruciais para garantir a confiabilidade das placas de circuito impresso nuas e evitar problemas dispendiosos posteriormente. Na MOKOPCB, entendemos a importância do controle de qualidade e dos testes e utilizamos inspeção de última geração para garantir placas de circuito impresso nuas da mais alta qualidade. Se você tiver alguma dúvida, entre em contato conosco e discutiremos os melhores métodos de teste para suas placas de circuito impresso nuas.