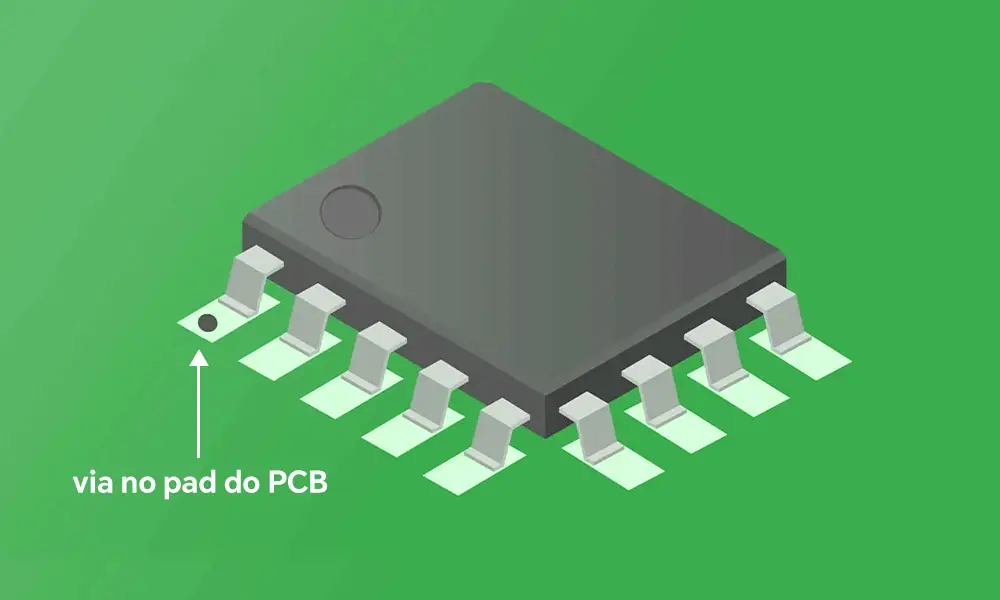

Hoje em dia, engenheiros e projetistas frequentemente enfrentam a demanda por maior densidade de componentes, sinais mais rápidos e layouts de PCB compactos. O via no pad do PCB pode atender a esses requisitos. O via no pad do PCB é colocado diretamente sob o pad dos componentes SMT. Ele pode simplificar o roteamento, bem como estabelecer conexões entre os componentes e as camadas internas. Ao escolher o via no pad do PCB, você pode adquirir um passo menor do componente, reduzindo o tamanho geral da placa. Você sabe quando usar o via no pad do PCB? Ou isso é mesmo necessário? Ao ler este artigo, você esclarecerá toda a confusão e obterá o que deseja.

Quando usar o via no pad do PCB?

Abaixo estão as principais situações em que o via no pad do PCB é especialmente benéfico:

Ao lidar com layouts de alta densidade

Ao projetar uma PCB HDI, os componentes precisam ser montados em um espaço limitado da placa. Ao mesmo tempo, a fiação de alta densidade também é necessária. O via no pad do PCB pode reduzir o número de vias na placa, economizando espaço e permitindo maior densidade de componentes. Essa tecnologia é particularmente importante para dispositivos eletrônicos miniaturizados, como dispositivos IoT, smartphones e wearables.

Quando é necessário um melhor gerenciamento térmico

O via no pad do PCB também atua como uma via térmica, oferecendo um caminho térmico direto dos componentes para o plano de cobre interno. Ele pode dissipar com eficácia o calor acumulado de componentes sensíveis à temperatura ou de alta potência, como amplificadores de potência, LEDs de alta potência e reguladores de tensão. O risco de superaquecimento pode ser bastante reduzido, aumentando assim a confiabilidade dos componentes em uso.

Ao trabalhar com componentes de passo fino

O via no pad do PCB é usado com frequência em pacotes BGA (Ball Grid Array) e QFN (Quad Flat No-Leads), que têm conexões IO (entrada e saída) de alta densidade sob o chip. Nos chips BAG, há um número maior de pinos e o espaçamento é estreito, o que representa um desafio para o rastreamento. Ao usar o via no pad do PCB, é fácil e rápido transmitir os sinais dos componentes para as camadas internas da PCB. Para QFNs, é uma solução eficaz para otimizar o roteamento e o gerenciamento térmico.

Ao otimizar a integridade do sinal

A integridade do sinal é importante em circuitos de alta velocidade e alta frequência. O via no pad do PCB permite que os sinais sejam passados diretamente dos componentes para as camadas internas, encurtando significativamente o caminho do traço da PCB. Esse design reduz a indutância e a capacitância parasitas, além de melhorar a estabilidade da impedância, aprimorando a integridade do sinal.

Quando as vias padrão são suficientes

Se você tiver espaço suficiente na PCB, as vias tradicionais colocadas perto do pad podem atender aos requisitos do projeto. Essas opções são mais simples e, muitas vezes, mais econômicas em comparação com o via no pad do PCB.

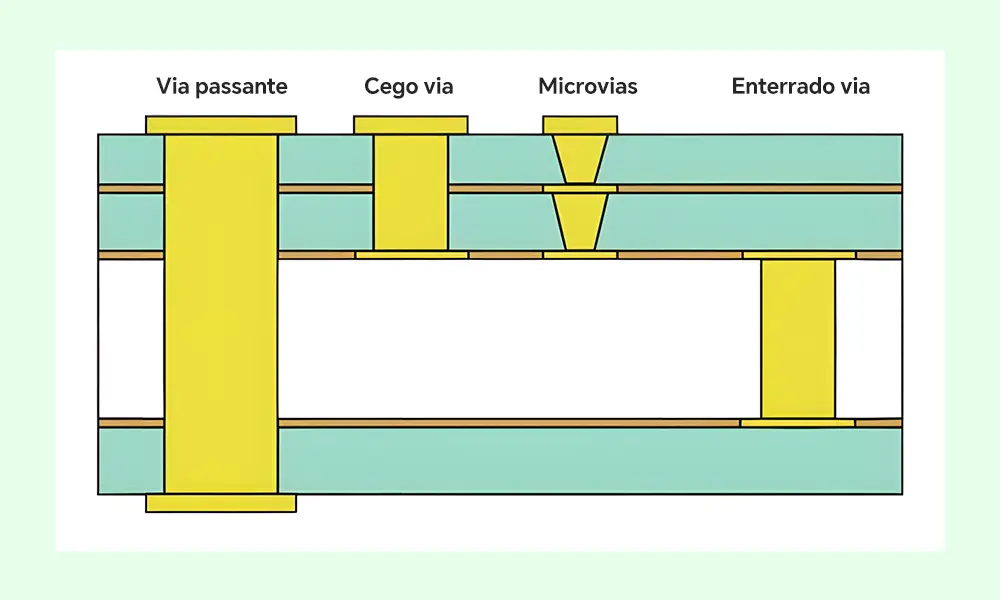

Via passante

É um tipo comum de via que é perfurada de cima para baixo, ligando todas as camadas da PCB. Com uma estrutura simples, essas vias são fáceis de perfurar e são econômicas, mas ocupam mais espaço na placa.

Cego via

Não atravessa toda a PCB, conectando apenas a camada externa a uma ou mais camadas internas da PCB. Só é possível ver a via em um lado da placa de circuito impresso, por isso é chamada de via cega. Em comparação com uma via de furo passante, uma via cega é difícil de fabricar, mas pode economizar espaço na placa.

Enterrado via

É usada para ligar as camadas internas adjacentes da PCB e não pode ser vista fora da placa de circuito. Esse tipo de via é usado para PCBs de pelo menos 4 camadas. Em comparação com as vias cegas, as vias enterradas são mais complicadas e caras de produzir.

Microvias

São furos muito pequenos que exigem a perfuração a laser e são comumente usados em PCBs HDI. O diâmetro do furo normalmente é menor ou igual a 6 mils. A microvia pode conectar camadas adjacentes ou várias camadas em um empilhamento.

Abaixo, há uma tabela simples para ajudá-lo a distinguir melhor essas vias, destacando quando as vias padrão podem ser suficientes em comparação com quando o via no pad do PCB se torna necessário.

| Tipo de via | Conexão de camada | Dificuldade de fabricação | Necessidade de espaço | Método de perfuração | Custo | Aplicação típica |

| Via passante | Superior → Inferior | Fácil | Alta | Furadeira mecânica | Baixa | PCBs multicamadas padrão |

| Cego via | Superfície → Interior | Moderado | Média | Furadeira mecânica | Média | Economia de espaço em projetos compactos |

| Enterrado via | Interna → Interna | Dura | Baixa | Furadeira mecânica | Alta | PCBs com alta contagem de camadas |

| Microvia | Superfície → Interior | Duro, laser | Muito baixa | Perfuração a laser | Alta | Projetos de HDI, smartphones, wearables |

| via no pad do PCB | Superfície → Interior | Muito duro (preenchido e tampado) | Mínimo | Perfuração a laser + preenchimento e cobertura | Muito alta | BGA/QFN de passo fino, vias térmicas |

Como mostra a tabela, as vias padrão são mais fáceis e baratas de fabricar, mas ocupam mais espaço. Enquanto o via no pad do PCB pode alcançar um projeto de alta densidade e melhor desempenho ao custo de maior complexidade.

Por que o via no pad do PCB nem sempre é a melhor escolha

Embora o via no pad do PCB seja muito útil em projetos de alta densidade, ele apresenta alguns desafios. Esses problemas, quando não tratados adequadamente, podem afetar a confiabilidade do dispositivo eletrônico. Esses desafios explicam por que o via no pad do PCB deve ser usado somente em cenários específicos.

Maior complexidade de fabricação

O roteamento de via no pad do PCB requer etapas adicionais, o que aumenta muito a complexidade da fabricação. Os fabricantes precisam perfurar vias adicionais, revesti-las com materiais condutores, preenchê-las com epóxi e cobri-las com cobre.

Risco de liberação de gases

Com o processo de soldagem, é provável que as vias tampadas liberem gases. Isso é causado pelo aquecimento, que faz com que o líquido se transforme em vapor. As bolhas de ar se deslocam para cima através do via no pad do PCB, e essa liberação de gás pode resultar em vazios na junta de solda.

Problemas de planaridade da superfície

As saliências na superfície podem ser resultado de um preenchimento e cobertura imperfeitos do via no pad do PCB. Essas saliências representam um desafio para a soldagem de componentes, principalmente os BGAs. É essencial manter a superfície plana, pois isso afetará a montagem da PCB.

Restrições de projeto

Ao projetar via no pad do PCB, é preciso estar atento ao seu efeito na montagem subsequente. Se as vias não forem preenchidas e tampadas adequadamente, há o risco de a solda entrar nas vias durante o processo de soldagem. Por fim, isso pode causar juntas de solda fracas.

Impacto no desempenho elétrico

Além de contribuir para melhorar a densidade de roteamento e a integridade do sinal, o via no pad do PCB pode contribuir para problemas piores quando mal utilizado. Defeitos na junta de solda podem causar degradação do sinal ou alterações na impedância. Esses problemas podem ter implicações no desempenho elétrico e até mesmo causar falhas.

Práticas recomendadas para o uso do via no pad do PCB

Depois de determinar que o via no pad do PCB é a escolha certa para seu projeto, as práticas a seguir podem ajudá-lo a implementá-lo com sucesso. Seguindo as práticas comprovadas, é fácil reduzir os riscos e evitar erros dispendiosos durante a montagem da PCB.

Avalie antecipadamente as capacidades do fabricante de PCB

Antes de começar a projetar a placa de circuito, avalie os recursos de projeto e fabricação do fabricante da placa de circuito impresso, como o tamanho mínimo do anel anular. Isso evitará problemas de DRC e DFM mais tarde.

Verifique os arquivos de design exportados

Ao exportar do software de design de PCB, é fundamental revisar todos os arquivos de design. Isso pode evitar muitos erros e problemas que podem ocorrer durante a fabricação posterior. Além do diagrama de perfuração padrão, é fundamental ter um arquivo separado que destaque apenas o via no pad do PCB. Esses arquivos podem ajudar os fabricantes a distingui-los claramente das vias tradicionais, evitando que sejam tampados ou preenchidos por engano.

Controle os materiais e o processo para evitar choques na superfície

Para garantir um processo de solda suave, é possível selecionar materiais adequados e manter um controle rigoroso do processo para evitar choques na superfície. Isso inclui uma etapa de preenchimento e cobertura cuidadosamente controlada para proporcionar uma superfície lisa e uniforme para a colocação confiável de componentes.

Regras de dimensionamento para via no pad do PCB

Para conexões confiáveis, o tamanho do pad deve ser um pouco maior do que o tamanho da via. Ao projetar o tamanho do furo do via no pad do PCB, é aconselhável adicionar uma tolerância adequada para uma perfuração precisa. É necessário manter um anel anular adequado ao redor da via, o que pode afetar o desempenho elétrico da PCB.

Testar e inspecionar antes da produção em massa

Antes de passar para a produção em larga escala, é necessário testar se o via no pad do PCB atende ao desempenho e à confiabilidade exigidos. Aqui estão alguns testes importantes: teste de soldabilidade, teste térmico e teste elétrico. Todos esses testes podem garantir que o projeto seja preciso para atender à função pretendida e esteja pronto para a produção em massa.

Últimas palavras

Aprendendo com este blog, você já sabe quando usar o via no pad do PCB. Ele economiza espaço na placa e aumenta a densidade de roteamento, impulsionando o desenvolvimento de dispositivos compactos e vestíveis. Embora o via no pad do PCB traga desafios adicionais de fabricação, ele pode ser implementado com sucesso por meio de um projeto cuidadoso e da colaboração com um fabricante experiente. Com quase 20 anos de experiência no setor, a MOKOPCB oferece serviços completos de PCB e PCBA, incluindo especialização em soluções de via no pad do PCB. Entre em contato conosco para saber como podemos apoiar seu próximo projeto.