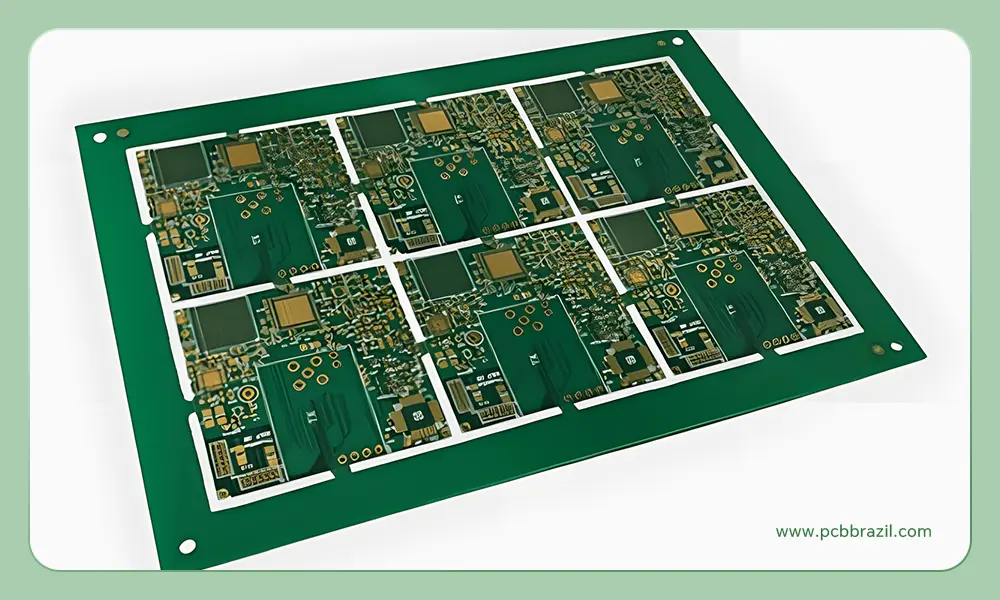

A panelização de PCB é uma etapa importante na produção de placas de circuito. Um painel PCB combina muitas placas de circuito impresso pequenas em uma placa maior. Em comparação com a produção individual de PCBs, a panelização não apenas melhora a eficiência da produção, mas também permite o máximo rendimento. A seguir, vamos aprender mais sobre como os painéis PCB aumentam a eficiência na produção de PCB e tudo o que você precisa saber.

O que é um painel PCB?

Um Painel PCB, também chamado de matriz PCB, é uma placa de circuito maior que contém muitas placas individuais combinadas, permitindo fácil movimentação na linha de montagem. O Painel PCB pode ter o mesmo design ou um design diferente. A panelização de PCB permite que essas pequenas placas de circuito sejam manipuladas ao mesmo tempo, melhorando muito a eficiência.

Por que o Painel PCB é essencial?

Você consegue imaginar que milhares de PCBs individuais precisam ser manuseadas e processadas individualmente? Quão ineficiente isso seria? É por isso que os Painéis PCB desempenham um papel vital, melhorando a eficiência geral do processo. Vamos aprender mais benefícios juntos.

Maior eficiência de produção: as placas são processadas simultaneamente, reduzindo o número de etapas do processo. Isso pode garantir uma produção máxima em um curto período, o que é fundamental para a produção em larga escala.

Menores custos de fabricação: configuração inicial e materiais compartilhados, minimizando o desperdício e as despesas com ferramentas. Para a produção em massa, isso pode reduzir os custos de fabricação unitários das PCBs.

Melhor velocidade de montagem: as máquinas pick-and-place podem colocar componentes em várias placas em uma única execução durante o processo de montagem do PCB, diminuindo o tempo do processo.

Riscos de danos minimizados: a panelização de PCB pode proteger as placas de circuito contra tensão mecânica, vibração e choque, evitando danos durante o processo de fabricação. O Painel PCB é mais fácil de montar, transportar e armazenar.

Qualidade consistente:Todas as PCBs individuais no grande Painel PCB passam por soldagem e testes nas mesmas condições, seguindo os procedimentos padrão. Por fim, essa consistência melhora a alta qualidade e minimiza as falhas.

Diferentes tipos de Painel PCB

Para acomodar diferentes tamanhos e formatos de placas, existem vários tipos de painéis PCB adequados ao design da placa de circuito. Os tipos comuns são os seguintes:

Panelização padrão para simplicidade (AAAA)

É o tipo de Painel PCB mais comum, com compatibilidade geral. PCBs idênticos são colocados em uma grade regular para formar um Painel PCB. Isso simplifica o projeto, a despanelização e o planejamento da produção, ideal para placas uniformes e de alto volume.

Panelização girada para melhor uso do material

Este tipo de Painel PCB é adequado para projetos de PCB com formas irregulares. Algumas PCBs podem ser giradas 90 ou 180 graus para maximizar a utilização do material em um Painel PCB. Mas também existem algumas desvantagens nesta abordagem. Pode reduzir a velocidade de montagem. Devido à rotação, também é difícil inspecionar a placa de circuito e a taxa de erro da inspeção visual aumenta.

Panelização combinada para projetos complexos (ABCD)

A panelização combinada possui várias placas de circuito com designs diferentes, que são combinadas de acordo com certos princípios. É ideal para brinquedos eletrônicos e conformidade doméstica, que exigem diferentes tipos de PCBs. Mas na linha de montagem, gerenciar as variações do produto é um desafio. Se uma placa no Painel PCB falhar na inspeção de qualidade, isso afetará o rendimento geral. O Painel PCB não poderá entregar um conjunto completo de placas.

3 principais métodos de despanelização de PCBs

Atualmente, existem três técnicas principais para a panelização de PCBs, e cada uma tem suas vantagens e desvantagens. Muitas vezes, o design da PCB determina qual delas deve ser utilizada.

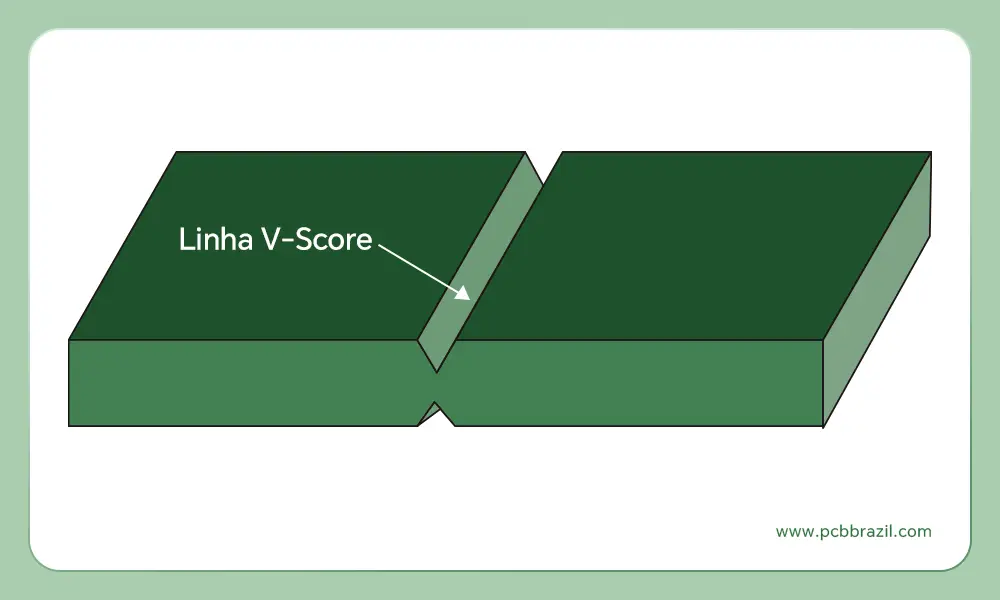

V-Scoring

Use uma lâmina angular para remover um terço da espessura ao longo da parte superior e inferior das PCBs, criando uma linha reta em forma de V entre as placas de circuito individuais. O terço restante da espessura do material mantém as placas juntas. Após a montagem, geralmente são utilizadas ferramentas para separá-las ao longo da ranhura em V.

Use uma lâmina angular para remover um terço da espessura ao longo da parte superior e inferior das PCBs, criando uma linha reta em forma de V entre as placas de circuito individuais. O terço restante da espessura do material mantém as placas juntas. Após a montagem, geralmente são utilizadas ferramentas para separá-las ao longo da ranhura em V.

Prós: Esta é uma solução rápida e econômica, ideal para separações em linha reta.

Contras: É ideal apenas para projetos de PCB retangulares ou com bordas retas e pode deixar bordas irregulares se não for feito com precisão. Se os componentes estiverem pendurados na borda do PCB, eles podem ser danificados ao serem separados.

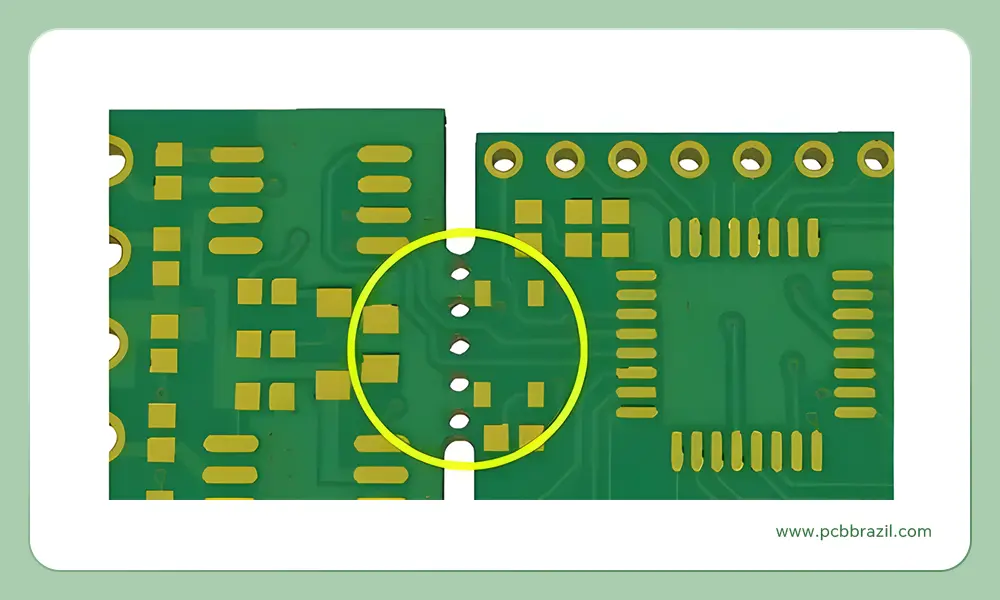

Roteamento de abas

Quando o V-scoring não é adequado, usa-se o roteamento de abas. Ao usar o roteamento de abas, a PCB é pré-cortada e depois conectada usando pequenas abas (mouse bites) com perfurações, normalmente de 3 a 5 orifícios. Os projetos de PCB com componentes que ficam pendurados na borda podem ser suportados por essa técnica.

Quando o V-scoring não é adequado, usa-se o roteamento de abas. Ao usar o roteamento de abas, a PCB é pré-cortada e depois conectada usando pequenas abas (mouse bites) com perfurações, normalmente de 3 a 5 orifícios. Os projetos de PCB com componentes que ficam pendurados na borda podem ser suportados por essa técnica.

Prós:É adequado para formas complexas e projetos de PCB não retangulares. As placas podem ser separadas do Painel PCB manualmente com melhor qualidade de borda do que o corte em V.

Contras: Requer etapas de corte prévias, tornando-o mais lento do que o corte em V. Podem ficar algumas pequenas saliências que precisarão ser lixadas.

Roteamento de aba sólida

O roteamento de aba sólida é semelhante ao roteamento de aba, mas sem perfurações. As placas de PCB são conectadas por abas sólidas. Ao despanelizar, o Painel PCB deve ser cortado com ferramentas.

Prós:Oferece forte rigidez do Painel PCB durante o processo de montagem, minimizando o movimento.

Contras: Este método requer etapas de corte adicionais, apresentando baixa eficiência.

Panelização com corte em V vs. panelização com roteamento de aba

Ao escolher entre a panelização com V-Score e a panelização com roteamento de abas, isso depende muito do seu projeto de PCB. A tabela abaixo destaca suas 8 diferenças para ajudá-lo a fazer a escolha certa.

| Aspectos | Panelização V-Score | Panelização por roteamento de abas |

| Conexão | Ranhuras em forma de V | Pequenas abas |

| Método de separação | Separar ao longo das linhas de marcação | Quebre as abas manualmente ou com ferramentas |

| Compatibilidade com o formato da placa de circuito impresso | PCBs retangulares ou quadradas | PCBs com formato irregular |

| Qualidade das bordas | Bordas mais ásperas, podem precisar de lixamento leve | Bordas mais lisas, mas podem permanecer pequenas saliências |

| Velocidade | Muito rápida | Mais lenta do que o corte em V devido ao tempo extra de roteamento |

| Custo | Custo mais baixo | Custo ligeiramente mais elevado |

| Componentes de borda | Não é ideal para componentes próximos às bordas | Funciona bem com componentes próximos às bordas |

Melhores práticas para o design de painéis de PCB

Uso de trilhos de palete para suporte do painel

É importante usar trilhos removíveis para suporte adicional. São tiras finas de material, normalmente com 5 a 8 mm de largura, adicionadas à borda do Painel PCB. Os trilhos podem ser facilmente removidos após a montagem e o teste, deixando bordas lisas e limpas.

Adicionar fiduciais para um alinhamento preciso

Os fiduciais são pequenos pontos de referência em uma placa de circuito impresso que servem como alvos de alinhamento para equipamentos automatizados. Eles podem ser divididos em marcadores fiduciais globais (nas bordas da placa para orientação) e marcadores fiduciais locais (próximos aos componentes para reconhecimento da pegada).

– O diâmetro ideal varia de 1 a 3 mm.

– Mantenha uma distância mínima de 3 mm da borda da placa.

– Coloque três fiduciais globais na borda da placa de circuito impresso.

– Para componentes SMT, coloque pelo menos dois fiduciais locais na diagonal na parte externa.

Incorporando orifícios para ferramentas para um manuseio eficiente

O Painel PCB precisa permanecer imóvel durante o processo de perfuração e montagem. Para facilitar o empurramento do Painel PCB pela máquina para alinhamento, os orifícios para ferramentas são posicionados na borda do Painel PCB. Esses orifícios não têm um tamanho definido e podem ser determinados com base nas condições reais.

Diretrizes de design de ranhuras em V

No processo de corte, os componentes devem manter uma folga adequada de 0,05 polegadas com ranhuras em V. Para componentes mais altos, como capacitores de chip de cerâmica, a folga deve ser de pelo menos 1/8 de polegada.

As ranhuras em V podem reduzir a integridade estrutural, fazendo com que as bordas dianteiras e traseiras cedam durante a soldagem por onda. Por fim, o Painel PCB pode entortar ou emperrar na máquina. O corte por salto pode ser usado para fortalecer as matrizes de PCB e evitar esses problemas.

Otimização do posicionamento das abas de separação

Os componentes devem ficar a pelo menos 0,125 polegadas de distância das abas. Para componentes mais altos, a distância deve ser de 0,250 polegadas. O traço de cobre precisa estar a 0,125 polegadas de distância da aba para evitar interferência da ferramenta de corte.

Considerações finais

O design do Painel PCB é um processo crucial e complexo que afeta diretamente o sucesso e o custo do seu projeto. Entre eles, a escolha do método de depanelização do PCB é especialmente importante. Com vasta experiência, a MOKOPCB pode fornecer serviços profissionais de design de Painéis PCB para ajudá-lo a alcançar o sucesso. Entre em contato conosco para iniciar seu próximo projeto de PCB!

Perguntas Frequentes sobre o Painel PCB

1. Quais são os tamanhos padrão dos painéis de PCB?

Estes são os tamanhos padrão comuns dos Painéis PCB: 18 polegadas × 24 polegadas, 18 polegadas × 12 polegadas, 9 polegadas × 12 polegadas, 9 polegadas × 24 polegadas.

2. Posso personalizar o tamanho do painel de PCB?

Claro! Você pode personalizar o tamanho do Painel PCB para se adequar ao seu projeto de PCB, mas é preciso encontrar um equilíbrio entre personalização e capacidade de fabricação. É exatamente aí que a MOKOPCB pode ajudá-lo.

3. Quando os painéis devem ser usados?

Os Painéis PCB são úteis em situações como:

A PCB é muito pequena para ser manuseada por equipamentos automatizados.

A produção de PCB é em grandes quantidades, e os Painéis PCB podem melhorar a eficiência e reduzir custos.

Os componentes estão muito próximos da borda e o Painel PCB possui trilhos-guia, o que torna a montagem mais segura.

4. Quais fatores devem ser considerados ao painelar PCBs?

Os fatores mais importantes incluem: design do PCB, componentes, materiais, etc. Todos esses fatores afetam a escolha do método de Painel PCB e limitam as soluções disponíveis.